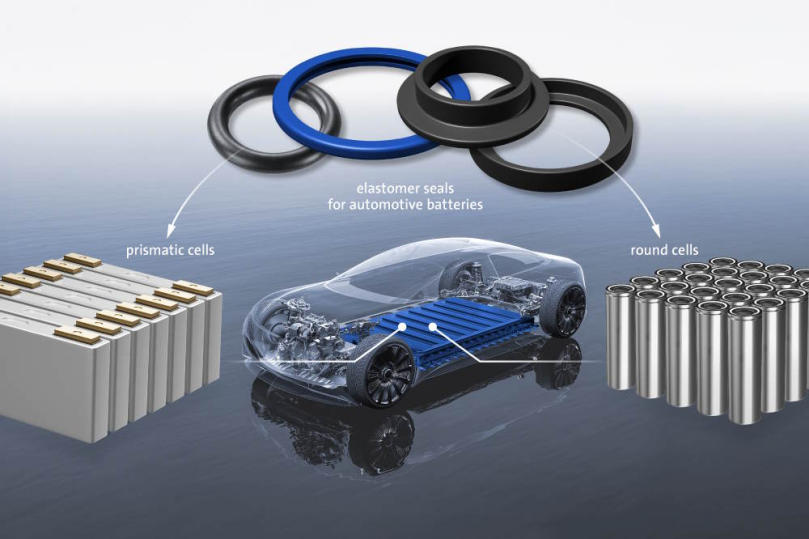

科德宝推出新型密封材料 提高电池电芯安全性

据外媒报道,科德宝密封技术公司(Freudenberg Sealing Technologies)为电动出行应用提供优化密封材料,可替代含全氟和多氟烷基物质(PFAS)的热塑性塑料和氟橡胶(FKM)密封件。该系列新材料通过注塑成型工艺加工而成,可提供卓越的密封性能,保障电池寿命,并符合日益严格的环境法规。

(图片来源:科德宝)

在快速发展的电动汽车市场中,取得成功的关键因素在于提升性能,包括缩短充电时间、实现更高的耐温性,以及延长电池寿命等。为了满足这些需求,欧美原始设备制造商(OEM)需要使用符合国内外严格环保标准的高性能材料,其中弹性体材料正是适合此类应用的高性能选项。科德宝公司成功开发出一种材料,其在热失控情况下的性能优于热塑性塑料,从而将电动出行中的电池应用提升至新水平。

发挥材料优势——使用弹性体密封件来替代热塑性塑料

传统的电池密封件使用热塑性塑料,其大分子具有长链分子结构,通过微弱的分子间力结合而非化学交联。尽管热塑性塑料具有一定弹性变形能力,但电池电芯持续充放电会使其逐渐发生塑性变形,从而影响功能。弹性体则不同,其分子链为化学交联。在基本状态下,聚合物链呈缠结的球状,在拉伸或压缩载荷下可延展或收缩。凭借熵弹性,这类交联材料有弹性和可逆性反应,在电池电芯因载荷发生周期性体积变化时,仍能良好地保持形状。

科德宝应用工程师David Kuhne表示:“我们采用新型弹性体制成的O形圈,可以防止电解液从电池电芯泄漏或杂质侵入电芯。电池电芯不应视为刚性结构,它会‘呼吸’。通常当电池电芯温度从环境温度升至高达60℃时,电芯会发生膨胀,然后在冷却时以相同的方式收缩。在持续的应力作用下,弹性体比热塑性塑料表现出明显的优势。”

材料专业知识——从尖端研究到大规模生产

新电池材料的开发优先考虑可持续性和经济因素。总的来说,电池使用时间越长,电动汽车就越具有可持续性。科德宝的新密封材料将有助于实现这一目标。当用于客户项目时,新材料能够将电池电芯的性能相关泄漏率提高一个数量级。换句话说,与传统的热塑性密封件相比,其性能提高了十倍。

另一关键点在于电池电芯的电化学对潜在污染的极端敏感性。O型圈先导中心材料开发负责人Stefan Schneider博士表示:“在使用传统弹性体密封的电芯中,曾出现过容量过早损耗的现象,这可能是由于密封材料中存在的少量杂质造成的。水分渗透到电芯中也会产生类似的效果,因为这会导致电解质组分分解。我们在开发新材料时充分考虑了这些因素。”此外,科德宝工艺工程师优化了制造技术,使大规模生产高性能电池芯密封成为可能。

科德宝公司David Kuhne总结道:“作为客户定制项目的开发合作伙伴,我们贡献了多年来在材料和创新领域的专业知识。得益于先进的分析方法和垂直整合制造工艺,我们可以非常敏捷地开发和实施有竞争力的生产解决方案。”

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。