研究人员开发出可打印铝合金系统 可平衡汽车行业的材料强度和成本

铝合金因其高强度重量比和经济实惠被广泛应用于交通运输领域。然而在极高强度与高温应用场景中,尤其是在内燃机活塞、喷气发动机风扇叶片和真空泵等部件中使用铝合金时仍面临挑战。

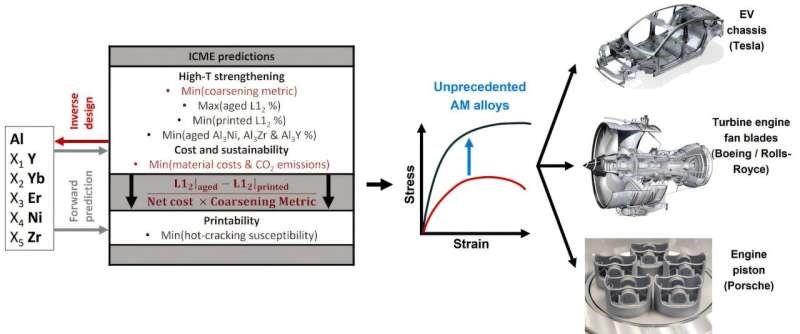

图片来源:Carnegie Mellon University

在高温环境下,很少有铝合金能有效阻止位错运动(决定材料强度的关键因素)。更重要的是,现有设计鲜少考虑成本与可持续性指标,而这对高需求产业至关重要。常用于风扇叶片的钛合金(如Ti-64)不仅更重且不可机械加工,而且价格几乎是铝合金的两倍。

增材制造技术(AM)的快速发展为创新合金设计开辟了新途径。据外媒报道,卡内基梅隆大学(Carnegie Mellon University)与麻省理工学院(MIT)的研究团队近期通过计算仿真与优化技术,开发出兼顾强度与成本的新型铝合金系统。相关研究成果发表于期刊《Mechanics and Physics of Solids》。

该研究提出了一种Al-Ni-Er-Zr(铝-镍-铒-锆-钇)合金,通过成本/强度权衡设计可达到基准可打印铝合金95%的强度,同时实现15%的净成本节约。基于相同框架,研究人员还开发了另一种常温设计合金,在保持基准强度的同时实现了80%的成本节约。

“这些铝合金的开发有望对汽车行业产生重大影响,因为市场对兼具可持续性与低成本的高性能合金需求旺盛。”参与研究的助理教授Mohadeseh Taheri-Mousavi表示,现任博士生Benjamin Glaser也参与了研究。

研究人员利用基于高通量计算相图(CALPHAD)的集成计算材料工程(ICME)仿真与机器学习技术,快速探索了成分-工艺-结构-性能之间的关系,成功开发出超越基准性能的合金。基于激光的增材制造具有更高的冷却速度,可使铝合金快速凝固,并形成独特的微观结构特征。该研究利用了仅存在于快速凝固过程中的亚稳相来提升材料强度。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。