研究人员开发锂沉积行为调控策略 提高全固态电池的性能和循环寿命

盖世汽车讯 据外媒报道,密歇根大学(University of Michigan)和日产研究中心(Nissan Research Center)的研究人员揭示界面粘附对含碳中间层无阳极全固态电池(SSB)中锂沉积(lithium plating)行为的影响。相关研究发表于期刊《Advanced Materials》。

(图片来源:onlinelibrary.wiley.com)

通过研究层压压力对界面韧性的影响,研究人员确定了控制锂沉积位置和均匀性的关键参数,这是提高下一代全固态电池安全性、效率和寿命的关键因素。

电池技术背景

全固态电池作为传统锂离子电池(LIB)的替代方案受到广泛关注,主要因其以固态电解质来代替易燃的液态电解质,这使得锂金属阳极的应用成为可能,同时在能量密度与热稳定性方面实现显著提升。

无阳极电池设计可在首次充电时原位生成锂,从而简化制造工艺并具有提高能量密度的潜力。但其实际应用受限于锂沉积不均匀、枝晶形成和界面退化等挑战。人们尝试使用碳中间层来缓解这些问题,但仍需更深入地了解界面行为机制。

研究界面粘附和锂沉积

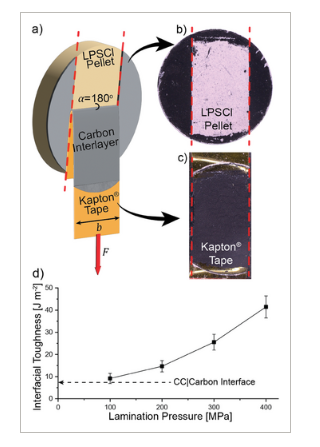

这项研究聚焦于碳中间层与固态电解质之间的粘附性如何影响无阳极全固态电池中的锂沉积。在制备碳中间层的过程中,层压压力在100至400 MPa之间进行调节,以考察其对界面韧性和锂沉积的影响。

中间层由无定形碳或硬碳与聚偏氟乙烯(PVDF)和N-甲基吡咯烷酮(NMP)混合而成,并通过层压工艺附着于锂磷硫氯化物(Li6PS5Cl)固态电解质颗粒表面。

界面韧性通过机械剥离试验进行测定,而横截面等离子聚焦离子束扫描电子显微镜(PFIB-SEM)用于确定充电至容量为2 mAh cm⁻²后的锂沉积位置。

关于粘附性和锂沉积的发现

这项研究发现,界面韧性与锂沉积位置之间存在明显的相关性。随着层压压力升高,界面韧性从约9 J/m²上升至41±5 J/m²。当超过约10 J/m时²,锂沉积就会从碳-固态电解质界面转移到碳-集电器界面。当界面韧性低于此阈值时,锂金属在两个界面均发生沉积,从而表明沉积不均匀。

当层压压力较低时,碳-固态电解质界面处会形成微观孔隙,这会促进锂成核,从而增大机械应力和界面失效的风险。相比之下,提高层压压力促使形成共形的界面,并引导锂金属向集电器方向生长。这些结果表明,层压压力(及与之相关的界面粘附强度)会显著影响锂沉积行为和电池性能。

对电池设计和制造的影响

该研究突显界面力学特性对无阳极全固态电池中锂沉积行为的调控作用。通过揭示层压压力及其诱导的界面粘附强度对锂金属沉积位置及分布均匀性的调控机制,这些结果为优化电池制造工艺提供了切实可行的技术路径。通过调整层压压力等制造参数,可有效改善锂金属沉积均匀性,抑制机械性能下降,从而提高电池性能和循环寿命。

此次观察到界面韧性与金属沉积位置之间的关系,也为计算建模和先进材料设计提供了参考。明确的界面韧性阈值可为界面优化提供有用的指标;而深入解析电化学机械相互作用有助于开发碳中间层,使其能够适应运行过程中的体积变化。

未来的研究可侧重于探索替代材料和表面处理技术,以改善界面特性。这些见解将有助于持续开发更可靠、更高效的储能系统,为电动汽车、便携式电子设备和电网规模储能等应用提供技术支持。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。