东京都立大学开发新型镁合金镀膜技术 提高耐腐蚀性

据外媒报道,东京都立大学(Tokyo Metropolitan University)研究团队开发出一种镁合金镀膜新技术,以提高其耐腐蚀性。该工艺采用液相化学转化镀膜(liquid-based chemical conversion coating)结合空化气泡效应,成功取代了传统高成本、操作复杂且效率低下的真空镀膜技术。

(图片来源:东京都立大学)

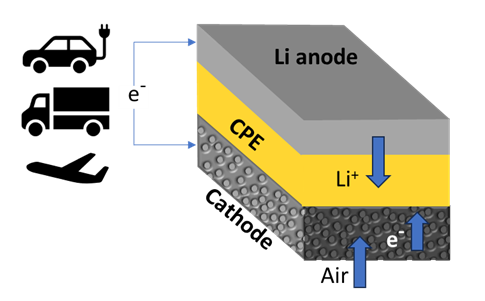

由此产生的厚覆盖层有助于提高材料的氯化物耐受性与机械性能。该团队的新技术旨在强化电动汽车轻量化材料的防护能力。该研究结果发表于期刊《Surface and Coatings Technology》。

随着汽车行业向电动汽车转变,材料研究人员致力于开发更加轻量化的材料,以确保同等容量的电池驱动同款车辆实现更长的续航里程。镁合金已成为这场变革中的重要材料,因其在所有实用金属中的密度最低。然而,镁合金的性能尚未完善,业界普遍担忧其耐氯化物(盐)腐蚀性能以及机械性能不佳。虽然镁基复合材料已被提出作为一种替代材料,但这类材料的生产成本高,而且制造过程也很复杂。

另一种技术路线是对常规镁合金施加镀层(即电镀工艺),然而这种技术大多依赖陶瓷颗粒的低速沉积,导致基材与镀层间附着力薄弱。许多工艺还需要真空室,不仅成本高,而且颗粒沉积常需高温环境。这对熔点相对较低的镁合金而言基本不可行。

因此,东京都立大学助理教授Masataka Ijiri领导的团队转向化学转化膜技术,即将待处理表面暴露于液相环境中。尽管液相法比电镀工艺成本更低、操作更简便,但形成的膜层往往过薄,导致耐腐蚀性较差。

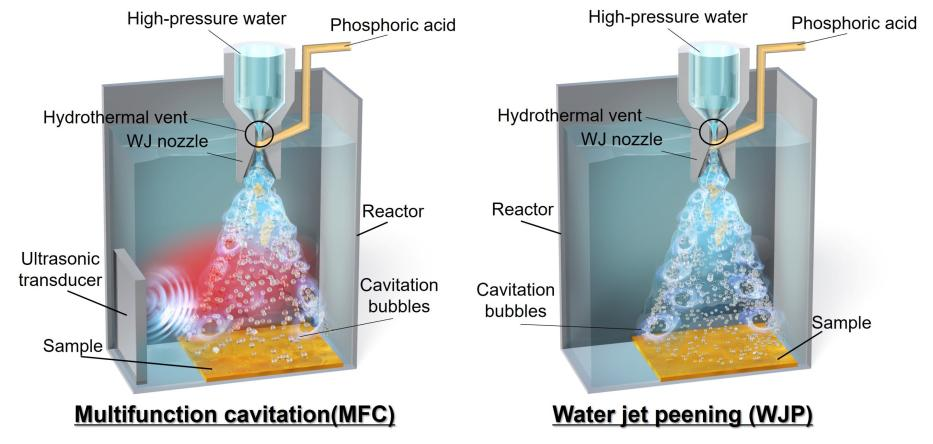

该团队发现,在含磷酸水溶液中进行的实验中,引入表面空化效应(即气泡生成并伴随剧烈内爆溃灭的动态循环)导致形成厚且均匀的磷酸镁膜层。

所测试的两种方法均能形成性能显著优于单纯液体处理的保护层,一种是通过气泡射流轰击表面的水射流喷丸法(water jet peening),另一种是以及将相同射流暴露于超声波的多功能空化处理法(multifunction cavitation)。电化学测试证实,这两种技术均能显著提升材料对氯化物的耐腐蚀性。

采用完整的镁基复合材料部件可能获得理想效果,但成本较高。因此,对低成本镁合金施加可控选择性覆盖层才是工业领域更可行的方法。该团队的技术有望在提升新一代电动汽车材料性能方面实现重大突破。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。