滑板底盘集成方案benchmark | 盖世大学堂智能底盘技术开发系列知识讲解

滑板底盘技术作为电动汽车领域的颠覆性创新,正在重塑整车开发流程与商业模式,本篇推文围绕Canoo、Rivian、REE和Arrival等领先企业的滑板底盘集成方案进行系统benchmark分析,深入探讨其设计理念、技术细节、市场应用及行业挑战。

一、Canoo 滑板底盘技术方案解析:标准化底盘与快速车型迭代

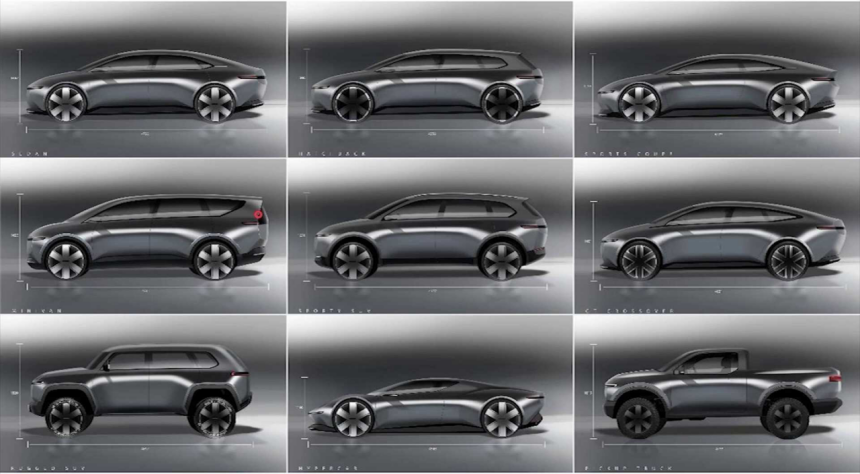

Canoo 作为一家成立时间较短的企业,其滑板底盘技术方案以 “标准化底盘为核心、快速衍生多车型” 为显著特征,在行业内展现出独特的技术路径与应用价值。

(一)核心设计理念:上下车体解耦与刚性连接

Canoo 采用 “上下车体解耦、刚性连接” 的设计思路,通过打造一个高度标准化的滑板底盘,实现了多类型车型的快速开发。该底盘集成了电池系统、线控转向等关键部件,形成一个独立且完整的功能单元。从开发效率来看,Canoo 仅用 3 年时间便完成了标准底盘的研发,随后在 1 年半内基于该底盘成功开发出 MPV、轿跑、皮卡等三款车型,并完成初步量产测试,充分验证了这种模式在小批量、多元化车型开发中的高效性 —— 相较于传统承载式车身开发模式,其在时间与人力成本上的优势尤为明显。

在结构设计上,Canoo 的底盘车架采用特殊的双层设计,区别于传统皮卡或 SUV 的单层车架。这种双层车架设计在正面碰撞时能够有效引导碰撞力传递路径,同时车架上集成了溃缩结构等细节设计,兼顾了碰撞安全性与结构轻量化需求 —— 其全钢车架重量仅一百多公斤,对设计人员的技术功底提出了极高要求。此外,该车架还需承担电池仓密封、车身与底盘连接、整体弯扭刚度保障等多重功能,是整个底盘技术的核心所在。

(二)多车型适配与应用场景拓展

基于标准化底盘,Canoo 实现了 “底盘不动、上装灵活变化” 的车型开发模式。除了已完成测试的 MPV(命名为 “lifestyle”),其还衍生出轿跑、皮卡等车型,且目前已进入为客户提供定制化车辆的阶段,服务对象包括沃尔玛、美国邮政等。这种模式的优势在于,能够有效规避传统承载式车身在轮胎尺寸适配中的痛点 —— 无需因轮胎尺寸调整而改动模具或生产流程,仅通过轻量化车身设计即可灵活适配不同规格的轮胎,大幅降低了多车型开发的复杂性。

从热管理系统来看,Canoo 的底盘热管理布置可通过公开视频及图片进行初步观察,其设计注重集成化与空间利用,不过具体细节因涉及关键技术暂未公开。而在动力系统方面,Canoo 采用双电机布局(前电机与后电机),虽未采用四电机设计,但已能满足其目标车型的动力需求。

二、Rivian 滑板底盘技术方案:性能与空间的平衡探索

Rivian 的滑板底盘技术与 Canoo 存在一定技术同源性,同样采用车身与底盘刚性连接的设计,但在悬架布局、空间利用及应用场景上展现出差异化特点,更侧重于高性能车型的开发。

(一)悬架设计与空间优化

Rivian 的底盘采用 “前高双横臂悬架 后五连杆独立悬架” 的配置,属于典型的高性能乘用车设计方案。其中,后五连杆悬架借鉴了福特 Expedition 的设计理念,通过扁平化布局实现了后地板的平整化,在空间利用上取得显著突破。不过,这种设计也存在一定取舍 —— 为保障空间,其悬架性能在一定程度上做出了让步,印证了 “空间优先于性能” 的设计逻辑。

为提升操控性,Rivian 在底盘上增设加强横梁以提升横向刚度,同时该横梁还承担了部分碰撞防护功能。其悬架部件的连接设计也较为特殊,例如前高双横臂的减震器和上臂连接点直接固定在底盘上,而非传统的车身连接方式,使底盘成为一个独立的刚性结构单元,这也使其在碰撞性能上能够满足美国相关法规要求。

(二)电池系统与动力配置

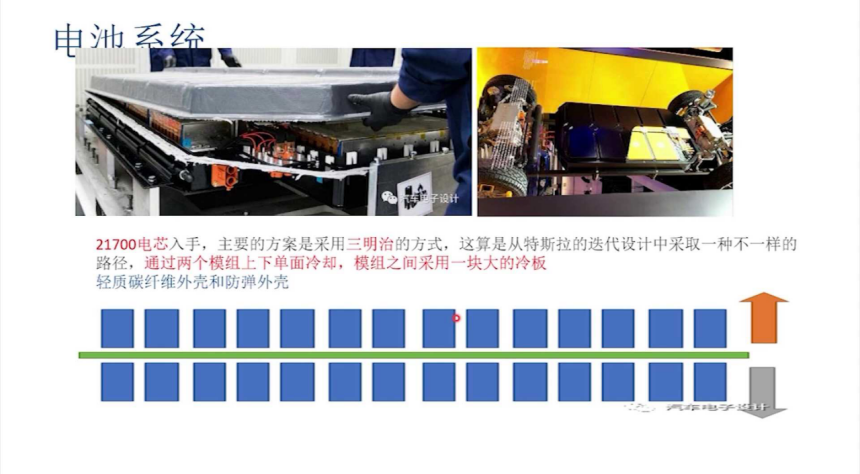

Rivian 的电池系统以 21700 电芯为基础,采用 “三明治” 结构设计 —— 通过两个模组上下单面冷却,模组之间设置一块大尺寸冷板,有效提升了散热效率。电池包外壳采用轻质碳纤维材料,在实现轻量化的同时,借助底盘车架的防护作用保障碰撞安全性(碳纤维材料本身碰撞性能较弱)。其电池容量提供 105kWh、135kWh、180kWh 等多种选择,EPA 续航里程最高可达 640km,能满足不同场景的续航需求。

在动力方面,Rivian 采用四永磁电机全轮驱动方案(量产阶段或有调整),电机功率最高可达 562kW,峰值扭矩达 1120N・m,百公里加速最快仅 3 秒,性能参数对标传统燃油车中的高性能车型(如福特 F-150 3.5T 猛禽性能强化版)。同时,其整备质量低于电动版福特 F-150,在能效与操控性上展现出电动化的优势。

(三)应用定位与技术特点

Rivian 的滑板底盘技术主要面向 To C 市场,其车型开发以明确的对标方案为导向,在货箱设计等细节上融入了诸多创新元素,以满足消费者的个性化需求。不过,受限于车型规划(主要聚焦两款车型),其驾驶员位置到车头的距离较长,在空间优化上存在一定局限性。此外,其采用的轮边电机虽在驱动力和冷却性能上有优势,但功率密度相对较低,在小型车应用中面临空间适配挑战。

三、REE 与 Arrival 滑板底盘技术方案特点

除 Canoo 和 Rivian 外,REE 与 Arrival 的滑板底盘技术方案也展现出独特的技术路径,不过其应用场景与前两者存在明显差异。

(一)REE 技术方案概述

REE 的滑板底盘采用轮边电机设计,相较于传统电机,轮边电机在驱动力和冷却性能上更具优势。但其成本较高,一款商用车的成本约 60 万人民币,且采用全线控转向设计,在安全法规合规性上仍面临挑战。从应用来看,REE 的底盘更接近国内低速车底盘形态,其车身与底盘的连接方式尚未公开,整车实物也较为少见,目前主要聚焦于特定场景的低速应用。

与 REE 技术路径相似的还有舍弗勒的九模块底盘方案,其在三年前已实现 100 公里 / 小时的行驶速度,但同样定位低速场景。舍弗勒的方案在欧洲市场有一定应用潜力,因欧洲部分低速小型车辆无需满足完整车规要求,且无需驾照即可驾驶,类似 “欧洲版老头乐”,这种定位使其避开了严格的车规认证门槛。

(二)Arrival 技术方案概述

Arrival 的滑板底盘技术更接近国内大巴车的生产工艺 —— 以底盘为基础,上装采用框架结构并加装门皮,这种工艺路线与传统乘用车、商用车存在较大差异。Arrival 的车辆已于 2021 年在英国米拉试验场完成整车耐久测试,目前已有实车运行。但其技术方案更多适用于大巴车等特定车型,在通用性和规模化应用上存在一定局限。

四、滑板底盘技术共性与行业趋势

(一)技术共性分析

从上述方案来看,滑板底盘技术存在一些共性特征:其一,车身与底盘的连接方式逐渐向刚性连接转变,替代传统的 body mount(橡胶连接)。传统橡胶连接会导致车辆高度增加、车身刚度需求提升(进而增加重量),且在操控性(如点头、横摆、侧倾)和 NVH 性能上存在劣势,刚性连接则能有效规避这些问题,Canoo 和 Rivian 均采用这种设计,只是在细节上存在差异。

其二,底盘集成度不断提升,电池系统、电机、线控系统等核心部件与底盘结构深度融合,不仅提升了空间利用率,也增强了整体结构的协同性。例如,Canoo 的底盘将电池、线控转向等集成于一体,Rivian 的电池系统与底盘弯扭刚度设计相耦合。

(二)行业发展趋势

从技术演进来看,滑板底盘呈现三大趋势:底盘扁平化:通过简化悬架结构(如福特 F-150 采用单拖曳臂)提升空间利用率,优先保障成员空间体验,性能则通过电控系统弥补。电控化升级:依赖 CDC(连续阻尼控制)、空簧等电控系统提升车辆性能,替代复杂的机械结构。例如,单 CDC 方案已被多家车企采用,结合摄像头和算法可实现域控制功能,在 10-20 万价位车型上的应用逐渐增多。

供应链整合与自主化:核心部件(如电机、逆变器)的自主开发成为趋势,例如宁德时代在开发滑板底盘时选择自主研发电机,以提升部件间的适配性和集成度。

五、国内滑板底盘发展优势分析

相较于国外企业,国内在滑板底盘领域具备显著的发展优势:供应链成熟:电池(如刀片电池、大方盒电池)、电机、制动、转向等核心部件供应商丰富,企业可灵活选择适配的零部件,无需像国外企业(如 Canoo、Rivian)面临 “买不到合适电芯或部件” 的困境。应用场景多元:国内存在大量定制车需求,且跨界造车现象普遍(如小米、小牛等企业),丰富的业态为滑板底盘技术提供了广阔的应用空间。成本控制能力强:国内完善的产业链配套和规模化生产能力,有助于降低滑板底盘的开发和制造成本,提升技术落地的可行性。

目前,国内已有宁德时代等企业涉足滑板底盘领域,依托上述优势,有望在标准化、轻量化、高集成度等技术方向上实现突破。

滑板底盘技术的未来将围绕电控提升和空间优化展开:悬架设计不再追求机械复杂度(如五连杆),而是通过CDC、空簧和域控功能实现性能飞跃,电控革命显著强于悬架升级;空间驱动成为核心,底盘需极致平整化,支持模块化扩展,同时电池结构优化可增强整体弯扭刚度;行业将转向高刚性连接方案(避免非承载式车身的300公斤增重和NVH问题),提升城市车辆的能耗效率和操控性;低速车市场显示潜力,但大规模车规应用仍路长,需克服轮边电机成本、法规壁垒及供应链整合,最终滑板底盘将推动汽车制造从机械主导向电控主导的范式转移。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。