英国研发创新法 不改变材料性能提升柔性设备的强度与耐久性

据外媒报道,英国莱斯大学(Rice University)的工程师们在软体机器人和生物医学设备领域取得重大突破,成功开发出一种创新方法,能够在不改变材料本身特性的情况下,提升硅基柔性设备的强度和耐久性。该项研究成果发表于《科学进展》(Science Advances)期刊的特别栏目,重点聚焦于印刷机器人与肌肉骨骼机器人领域,并提供了一个预测框架,将硅固化条件与粘附强度有效关联,从而大幅提升了模塑及3D打印弹性体部件的整体性能。

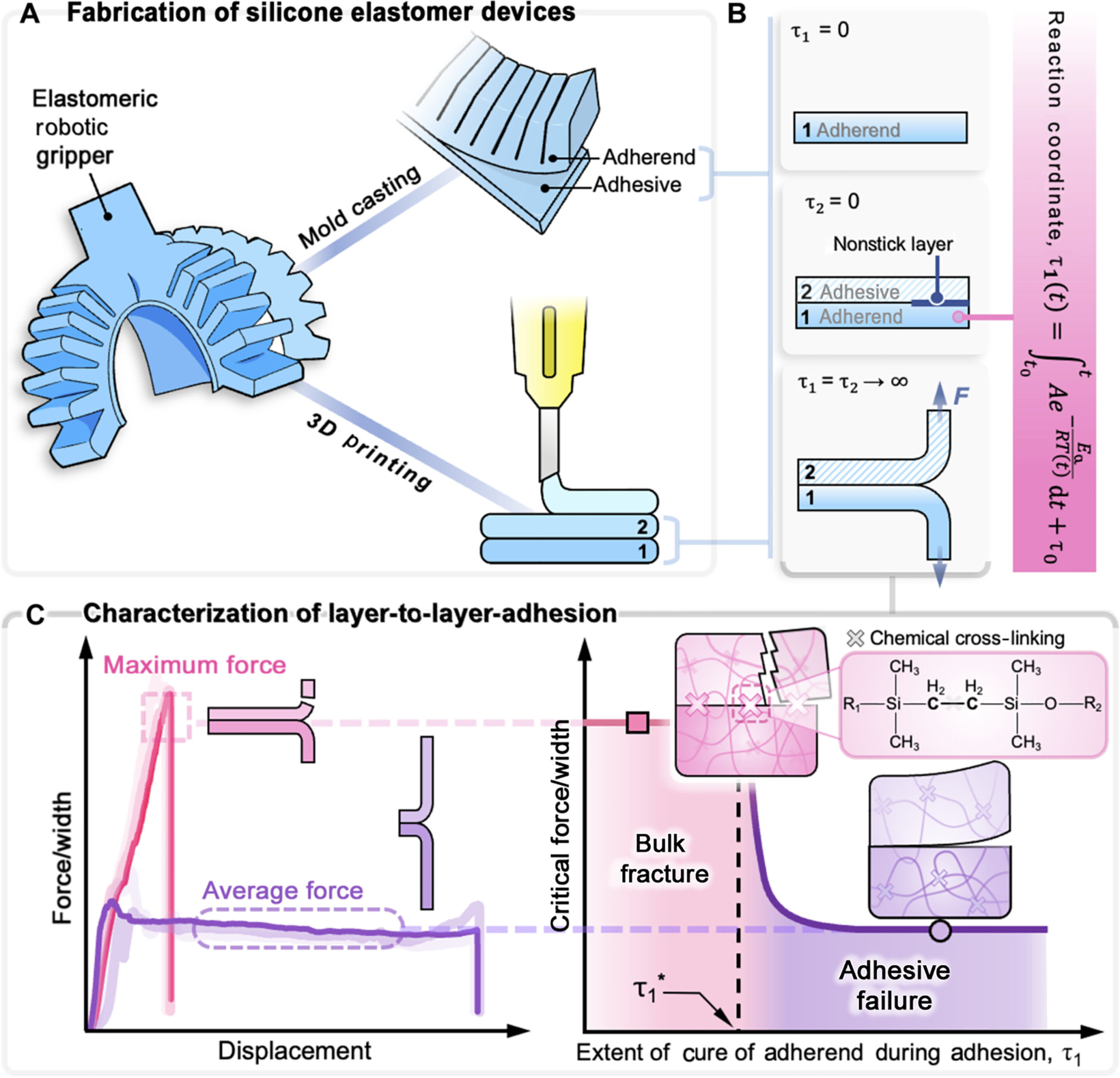

研究硅弹性体层对层的粘附固化程度(图片来源:《科学进展》)

该论文的通讯作者兼机械工程系助理教授Daniel J. Preston表示:“我们发现,在粘合过程中,硅弹性体的固化程度对其粘附性能具有显著影响。通过理解并有效调控该变量,我们无需引入新的化学成分或处理工艺,即可显著提升设备的可靠性。”

硅粘附问题

硅弹性体因具有柔韧性、化学稳定性及生物兼容性,在众多行业中备受青睐,涵盖外科植入物、厨房用具、软体机器人等领域。但是,在制造过程中,如何将硅部件粘连在一起一直是一大挑战。粘合不当可能导致分层、泄露或设备彻底失效,特别是在软体机器人中,其柔性腔室需要经受反复充气与变形。

该论文的第一作者Te Faye Yap指出:“在类似应用中,坚固且稳定的粘合至关重要。然而,始终如一地实现这种高强度粘合一直是一个挑战,尤其是在设备日益复杂且依赖于多层或混合设计的情况下。”

该问题源于硅固化的方式:在加工过程中,液态预聚物通过溶胶-凝胶反应逐渐转变为固态。如果粘合过晚(材料完全固化之后),界面会缺乏形成稳定粘合所需的化学键合能力。直至现在,在实际条件下,准确预测此种转变何时发生仍存在困难。

一种具有预测能力的“时钟”

为了解决上述问题,莱斯大学工程团队研发了一种创新框架,将固化过程与“反应坐标”联系起来。“反应坐标”是一个无量纲值,能够同时反映固化过程中的时间与温度变化,从而让研究人员在复杂的热环境条件下(如在工业烤箱或3D打印机中)精确监测固化程度。Preston表示:“该反应坐标相当于为我们提供了一种时钟,能告诉我们材料部分固化到足以处理的程度,但是又保持了足够的活性,能够与粘合层形成牢固的化学键。”

这一发现不仅阐明了粘附效果最有效的时间,还有助于预测其何时失效。通过剥离测试,研究团队表明,一旦反应坐标超过一个关键阈值,粘附强度就会急剧下降。此时,新涂覆的硅不再与底层形成牢固的共价键,导致界面在受力时就会失效。

实际验证

为了证实该模型在实际应用中的有效性,该团队采用新鲜硅为粘合剂,将预固化的硅部件连接,打造出软气动执行器(软体机器人中的常见组件)。在最佳反应窗口内粘合起来的装置能够承受更高的压力,其弯曲性能相较于过度固化处理的装置高出50%。在另一项实验中,该研究团队采用一台3D生物打印机逐层打造了硅结构。在反应坐标的指导下,精确控制了各打印层之间的时间间隔,与传统打印方法相比,层间粘合强度提高了200%以上。

该项研究具有深远的广泛意义。医疗植入物、可穿戴电子产品及柔性机器人制造商能够生产出更为耐用的设备,而无需依赖化学表面处理或成本高昂的等离子体键合技术。尤其在医疗和可穿戴技术领域,软性设备的增材制造正日益受到广泛关注,该领域无疑将从此项方法中显著获益。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。