密西根大学首次发现镁合金3D X射线视图 或将革新轻量化汽车设计

材料科学的突破或将助力工程师设计出更坚固、更轻便、更省油的汽车。据外媒报道,密歇根大学(University of Michigan)的研究人员利用强大的X射线首次捕捉到轻质镁合金内部微观结构的3D视图,揭示了它们如何吸收应力而不断裂。这一发现为镁在汽车行业的更广泛应用打开了大门,有望降低成本并提升性能。

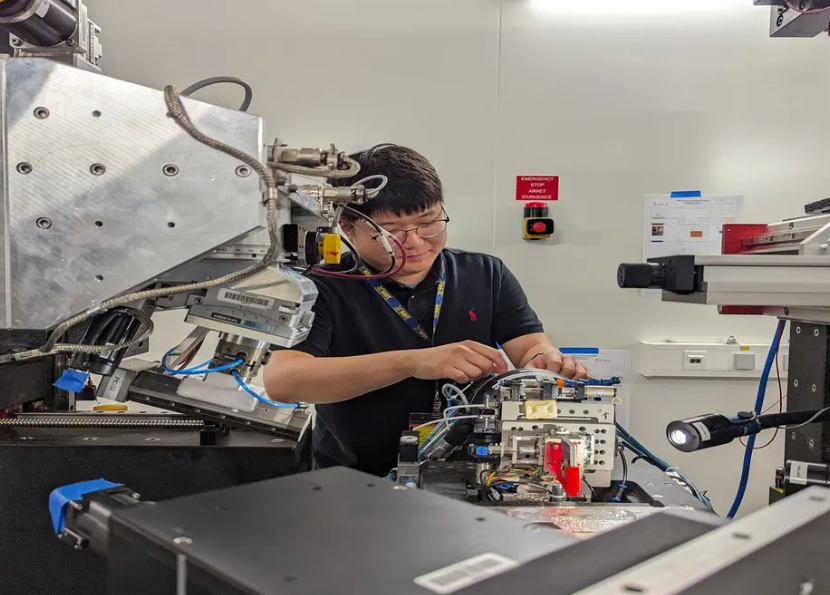

图片来源: 密歇根大学

这项研究由美国能源部资助,为镁合金在机械应力下的反应提供了新的见解。镁比铝轻30%,虽然一些制造商已经将其用于非承重部件,但由于其在应力作用下的不可预测行为,其更广泛的应用受到了限制。了解和控制这种行为可能使镁成为汽车生产的主流材料。

每种金属的晶体结构——原子有序、重复的排列——决定了它在拉伸或弯曲时的反应。钢和铝具有多个“滑移系统(slip systems)”,使原子能够轻松地向任何方向移动,从而能够在拉伸时不断裂。镁的滑移系统则受到限制,只能在少数几个方向上移动原子。

镁合金如何应对应力

当镁合金沿不易滑动的方向拉伸时,会形成“变形孪生”。这些孪生区域是晶体结构中特定区域原子发生取向变化时产生的镜像区域。这类似于折叠一张纸,使一侧沿着折痕与另一侧成镜像。

这种孪生过程可以提高延展性,使材料能够沿更多方向拉伸,但过度孪生会产生缺陷簇,最终导致裂纹。

密歇根大学团队在实验中发现,这三种类型的孪晶均形成于三个晶体相遇的“三重连接点”,并且缺陷总是出现在孪晶与另一个晶体接触的地方。

机械工程与材料科学助理教授Ashley Bucsek表示,这种一致的行为可能是优化镁在高要求应用中的使用寿命的关键。在施加应力之前,研究人员使用小型CT扫描机扫描样品以绘制晶粒取向图。然后,他们选择了一个位置理想的晶粒来追踪孪晶过程。

X射线成像应用

为了以前所未有的细节捕捉这些变化,研究团队使用了位于法国的欧洲同步辐射装置。其高能X射线使科学家们能够在不损坏样品的情况下对选定的晶粒进行成像。

他们使用了一种名为暗场X射线显微镜的技术,该技术可以过滤并放大与目标晶粒相关的特定角度衍射的X射线。

样品在三种不同的负载下进行拉伸——0.6、30和45兆帕——这三种负载是汽车零部件的典型拉伸力。

在每次加载之间,研究人员都会对晶粒进行成像,从而有效地观察孪生粒子在真实空间中的形成和演变。

这些高分辨率图像是朝着提高镁合金的延展性和稳定性迈出的第一步,使其更接近于在汽车和其他车辆上的大规模应用。研究人员计划在未来的实验中实时捕捉这些变化。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。