先禾新材料:算力跃升 安全先行,纳米涂层重塑辅助驾驶控制器防护等级

随着汽车电子智能化进程加速,辅助驾驶控制器正面临算力跃升与防护升级的双重挑战。传统三防漆在连接器防护、射频信号传输、散热效率、防冷凝水等关键环节已显现明显短板,而纳米涂层技术通过其超疏水特性、极低介电常数和柔性结构等创新优势,为解决电子防护难题提供了创新性的解决方案。这项技术不仅能实现连接器区域的无避让全覆盖,确保信号无损传输,更能适应-50℃至150℃的严苛工况,为高算力车载控制器提供新一代防护解决方案。

2025年9月11日,先禾新材料(苏州)有限公司产品经理舒志耀在2025第五届未来汽车AI计算大会上表示,纳米涂层技术通过超疏水、低介电常数、极低热阻等特性,从材料特性到工艺适配,纳米涂层展现出系统性突破:微观仿生结构实现106°水滴角,20GHz频段下介电常数低至2.73,-50℃弹性模量仅0.12MPa,这些性能指标直接解决了传统工艺在防水、信号干扰和应力损伤等方面的核心痛点。更值得注意的是,该技术兼容喷涂、浸涂等现有工艺,60秒常温固化的特性大幅提升了产线效率,为汽车电子防护领域树立了新的技术标杆,可全面提升辅助驾驶控制器的防护等级与可靠性,为高算力车载硬件提供新一代防护解决方案。

舒志耀 | 先禾新材料(苏州)有限公司产品经理

辅助驾驶控制器防护面临的核心挑战

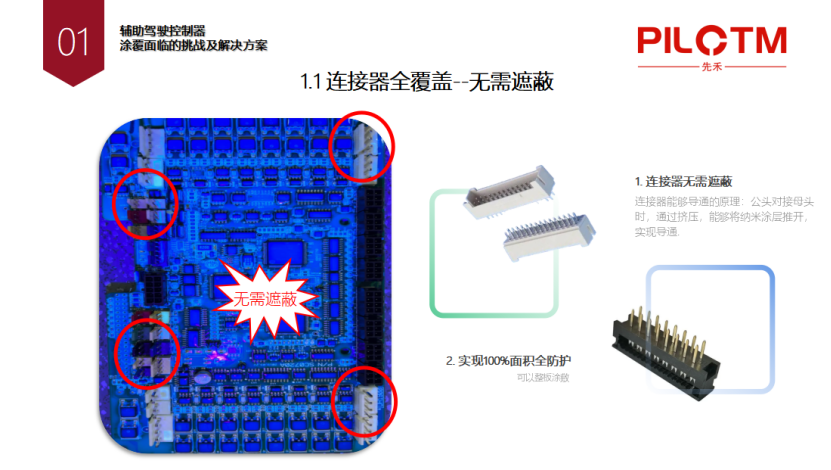

当前辅助驾驶控制器在防护领域面临的技术瓶颈已形成系统性挑战,这些痛点不仅存在于单一环节,而是贯穿从设计到量产的整个生命周期。在连接器防护方面,传统工艺的避让要求使得底部焊点完全暴露,形成防护链中最薄弱的环节;信号传输质量则因三防漆3.21的高介电常数而大打折扣,直接影响5G和蓝牙模块的通信稳定性。更为严峻的是,随着芯片算力突破1000TOPS,传统涂覆材料90微米的厚膜结构成为散热路径上的重大阻碍,其高热阻特性使导热凝胶的热阻上升约100%,导热系数下降约50%。敏感元器件如共模电感的铜线容易受UV三防漆固化低温收缩应力影响,而导致铜线拉断。环境适应性测试中,传统涂层在经历-50℃至150℃的冷热冲击后,元器件间隙和焊点位置出现肉眼可见的开裂,而电容电阻倒角处仅5-6微米的挂漆厚度完全无法抵御湿气侵蚀。

图源:演讲嘉宾素材

生产环节的瓶颈同样突出,固化炉不仅延长了生产节拍,更占用了宝贵的车间空间,而复杂的返修流程往往需要专业解胶剂和特殊工艺,进一步推高了制造成本。这些相互关联的痛点正在倒逼防护技术的全面革新,纳米涂层通过其30微米的超薄厚度、2.73的介电常数和0.12MPa的弹性模量等突破性指标,为行业提供了全新的解决方案路径。

图源:演讲嘉宾素材

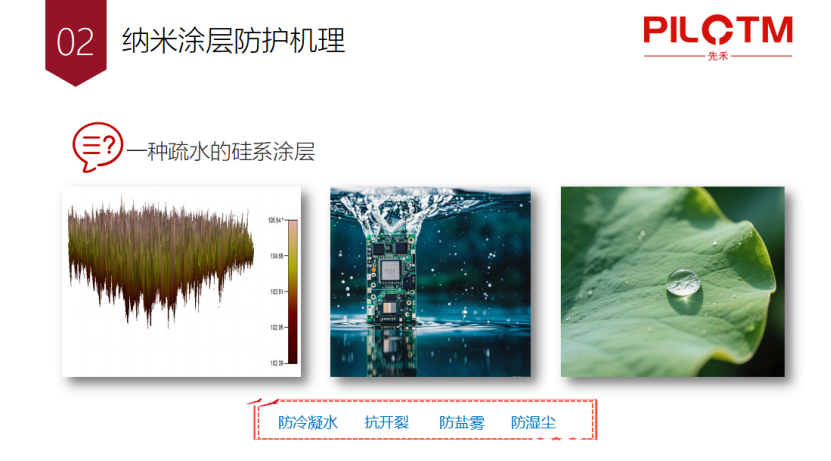

纳米涂层技术特性与防护机理

纳米涂层作为一种革命性的有机硅防护材料,其技术突破性体现在多个关键性能维度。在微观结构层面,该材料通过精确调控的纳米级凸起结构模拟荷叶效应,配合有机硅固有的低表面能特性,实现了106度以上的水接触角,这一特性使其在防冷凝水、抗盐雾腐蚀和阻隔湿尘方面展现出卓越性能。在电学性能上,材料在20GHz高频环境下的介电常数稳定保持在2.73,介质损耗控制在0.0053的极低水平,这一数据较传统UV三防漆的3.21介电常数和0.01介质损耗有显著优势,确保了对5G、蓝牙等现代通信信号的零干扰传输。机械性能方面,纳米涂层在-50℃极端低温条件下仍保持0.12MPa的超低弹性模量,与传统材料高达1000MPa的数值形成鲜明对比,这种近乎零应力的特性使其能够安全应用于线径极细的共模电感等敏感元器件。

环境适应性测试数据更为亮眼,在-50℃至150℃的1000次冷热冲击循环中,材料未出现任何开裂或剥离现象,同时厚度控制在20微米以内的漆膜在电容电阻倒角及芯片引脚等复杂结构上仍能保持均匀包覆,这些特性共同构成了纳米涂层在汽车电子防护领域的核心竞争力。

图源:演讲嘉宾素材

纳米涂层在防护应用中的核心优势

纳米涂层技术在工程应用层面展现出全方位的突破性优势,其创新特性直接对应解决了辅助驾驶控制器防护的多个关键痛点。在连接器防护方面,该技术通过独特的插拔挤压机制实现漆膜动态推开,不仅保持导通性能,更首次实现了连接器底部焊点的100%无死角防护,彻底解决了传统工艺必须避让的行业难题。针对高算力芯片的散热需求,实验数据显示在30PSI压力下,涂覆35微米纳米涂层的导热凝胶热阻与导热系数变化非常小,而传统UV三防漆则会导致热阻上升约100%,导热系数下降约50%,同时其有机硅体系完全规避了引发铂金催化剂中毒的风险。

在微观防护效果上,电容电阻倒角及芯片引脚等传统工艺难以覆盖的立面位置,纳米涂层展现出惊人的20微米均匀包覆能力,这得益于其极快的雾化速度能够在复杂结构表面快速累积厚度。防水性能测试中,106°的超高水接触角使液态水始终维持珠状形态,实验视频清晰显示涂覆纳米涂层的PCBA在电解质水中完全隔绝电解反应,而传统防护材料在相同条件下出现大量气泡。对于钽电容等特殊元器件,浸涂工艺可使纳米涂层渗透至塑封材料内部,形成分子级的防护屏障,实测数据表明其可将湿气侵蚀导致的等效电阻变化率降低80%以上。生产效率方面,60秒常温固化的特性不仅省去了固化炉设备投入,更使单板生产节拍缩短40%,配合可轻松去除的环保稀释剂,整套工艺实现了从生产到返修的全流程优化。这些技术突破共同构成了纳米涂层在汽车电子防护领域不可替代的竞争优势。

图源:演讲嘉宾素材

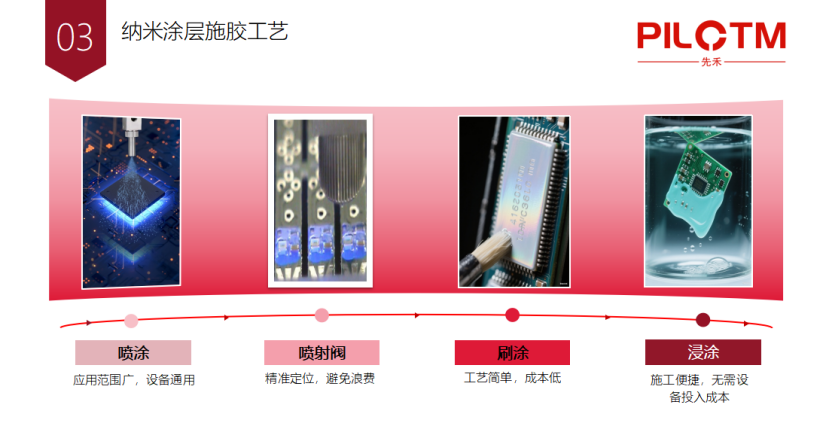

纳米涂层适配多场景施胶工艺

纳米涂层技术在工艺适配性方面展现出卓越的灵活性,其与现有生产设备的无缝兼容为制造企业提供了多样化的实施方案。该技术完美适配传统三防漆涂覆设备,通过压电阀喷射系统可实现微米级精度的定位涂覆,该技术可显著提升材料利用率和膜厚均匀性”或“该技术有助于减少材料浪费并实现更均匀的涂层覆盖,显著降低生产成本。对于研发验证和小批量生产场景,手工刷涂与浸涂工艺提供了零设备投入的解决方案,特别适用于BGA封装等复杂结构板卡的底部缝隙填充,实验视频清晰展示纳米涂层通过毛细作用能完全渗透至0.6-0.8mm的狭小间隙。涂覆了纳米涂层的BGA,可以有效阻隔液态水进入BGA底部。

在量产环节,喷涂工艺通过简化的矩形编程即可实现整板覆盖,膜厚均匀性控制在±2微米以内,较传统工艺提升50%的均一性,同时60秒常温固化的特性彻底消除了固化炉的空间占用。企业可根据不同产品阶段的需求自由组合这些工艺,无论是高精度点涂、局部加强防护还是整板快速覆盖,都能在现有产线基础上实现平滑过渡,这种"即插即用"的适配模式大幅降低了新技术导入的改造成本与风险。更为关键的是,这套工艺体系不仅适用于标准化的汽车电子控制器生产,还能灵活应对智能座舱、域控制器等新兴领域的多变需求,其模块化的设计理念为未来产线升级预留了充足空间,展现出纳米涂层技术从实验室到量产的全链路适配能力。

图源:演讲嘉宾素材

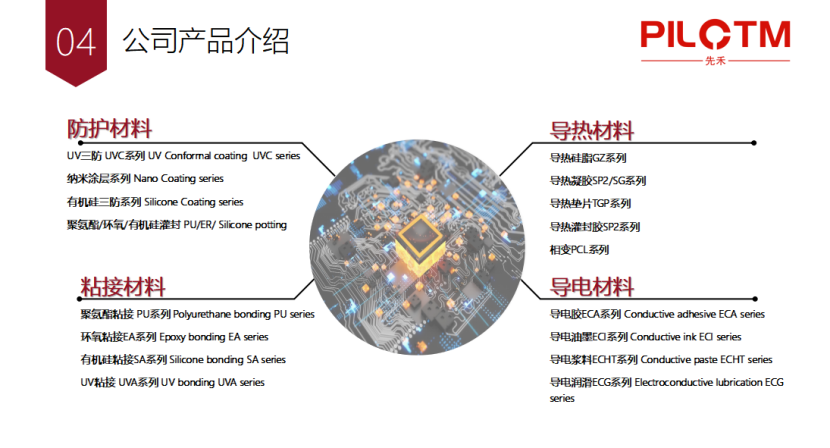

企业技术积累与全球化布局

先禾新材料作为源自欧洲的电子材料技术先驱,凭借逾80年的深厚技术积淀,已构建起覆盖热界面材料、防护涂层、灌封胶及导电材料的完整产品矩阵。在防护材料领域,其创新的纳米涂层技术不仅通过IPC-CC-830B和DIN EN 60112等国际权威认证,更在新能源汽车控制器防护、集成电路板级封装、光伏逆变器等绿色能源设备中实现批量应用,其中UV三防漆UVC系列与纳米涂层Nano Coating系列已其产品已应用于多家知名汽车电子零部件厂商及主机厂。公司以苏州4000平方米的研发生产基地为核心,同步在德国斯图加特设立欧洲技术中心,墨西哥蒙特雷工厂专注北美市场供应,东南亚办事处则辐射新兴市场,形成24小时响应的全球化服务网络。

特别在汽车电子领域,先禾的导热凝胶SP2系列与纳米涂层组合方案已成功应用于多款量产车型的辅助驾驶域控制器,其2.34x10¹⁵Ω·cm的体积电阻率和>600V的CTI性能为高电压平台提供安全保障,而聚氨酯灌封胶PU系列更在电池管理系统(BMS)中实现批量替代进口产品。这种"材料创新 本地化服务"的双轮驱动模式,使先禾成为少数能同时满足车企对防护性能与供应链稳定性双重要求的供应商。

图源:演讲嘉宾素材

未来与展望

面对辅助驾驶控制器向高算力、高可靠性演进的技术趋势,纳米涂层通过材料创新与工艺适配性突破,为行业提供了兼具防护效能与生产可行性的解决方案。未来,随着车载电子集成度持续提升,纳米涂层技术有望在芯片级防护、异构集成模块等领域进一步拓展应用边界,推动汽车电子防护标准迈向新阶段。

(以上内容来自于先禾新材料(苏州)有限公司产品经理舒志耀于2025年9月11日在2025第五届未来汽车AI计算大会上进行的发表的《算力跃升,安全先行:纳米涂层重塑辅助驾驶控制器防护等级》主题演讲。)

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。