行业首发!热成形精益集成巅峰之作,TXB一体双门环如何打造?

对于人们来说,一辆真正的好车,就是既要像堡垒一样守护安全,能够在车身不同位置“量体裁衣”——关键承力区更坚固,精准匹配性能需求;又要像蒲公英一样轻盈,让车身整体减重,以带来更长的续航和更高效的能耗表现。

为了同时兼顾这两个真实需求,行业需要一项真正突破性的车身结构创新。如今,这样的答案已经出现——9月24日,由理想汽车主导,携手燕龙科技、慕贝尔联合开发的TXB一体双门环试制成功,这一成果不仅突破行业技术壁垒,更是在车身结构精益化设计领域为行业树立了新标杆!

01 强强联合、携手共进,打造更精益的堡垒安全车身。

由理想汽车主导,与燕龙科技及慕贝尔联合开发的TXB一体双门环在燕龙科技苏州工厂试制成功。这项技术将应用在理想汽车未来车型,标志着理想汽车在极致精益化的车身设计能力上更进一步。

理想汽车高级副总裁刘立国,理想汽车高级总监申涛、姜明,理想汽车高级经理闫禄平、陈宇;燕龙科技董事长许彦龙,副总裁许磊,研发总监赵传涛;慕贝尔董事总经理Dr.-Ing. Joerg Brecht,中国业务发展总监朱定辉,车身事业部总监李慰等出席了下线仪式。

从左至右:燕龙科技董事长许彦龙、理想汽车高级副总裁刘立国、慕贝尔董事总经理Dr.-Ing. Joerg Brecht

现场理想汽车高级副总裁刘立国表示:“在智能科技不断发展的今天,如何能在用户不易感知的传统硬件领域实现创新始终是一个挑战。TXB一体双门环设计构想的实现,完美契合了这一背景。本次TXB一体双门环的发布,标志着理想汽车在新材料与新技术结合的设计领域又一次重大突破,将为用户带来‘更强、更轻、更精益’的车身产品”。

燕龙科技作为中国领先的汽车轻量化一体解决方案提供商,是理想汽车的重要战略供应商,公司业务深度覆盖车身零部件全产业链。燕龙科技与理想汽车长期携手通过技术创新推动全球汽车产业的轻量化进程。

燕龙科技董事长许彦龙表示:“本次TXB一体双门环试制成功,代表着燕龙科技在大型热冲压零件成形领域中的再一次突破,我们将利用自身在汽车零部件领域丰富的经验和技术积累,支持理想汽车为用户持续提供更卓越的产品”。

慕贝尔作为全球领先的汽车零部件供应商,公司秉承“追求卓越,进无止境”的企业精神,专注于底盘、车身及动力总成系统的研发制造。慕贝尔不仅是TRB技术的开创者,更是推动该技术在全球汽车产业落地应用的核心引领者。

慕贝尔董事总经理Dr.-Ing. Joerg Brecht表示:“由理想汽车、燕龙科技与慕贝尔三方联合开发的创新TXB一体双门环试制成功,是推动其产业化的一项里程碑式成就。TXB一体双门环以卓越的强度、能效与可持续性重新定义了行业标准”。

TXB技术一直为行业难题,不等厚板全覆盖的TXB一体双门环就更是难上加难,为了解决这个问题,理想汽车车身团队联合燕龙科技与慕贝尔一起在零部件结构设计、材料加工、零部件加工各领域进行攻坚,确保TXB零件材料厚度分布与性能精准匹配、解决零件坯料拼焊精度低、零件成型翘曲及开裂等问题,兼顾了性能与轻量化,实现极致精益化,为用户打造移动的堡垒安全车身,提供绿色且安全的出行体验。

02 什么是TXB一体双门环?

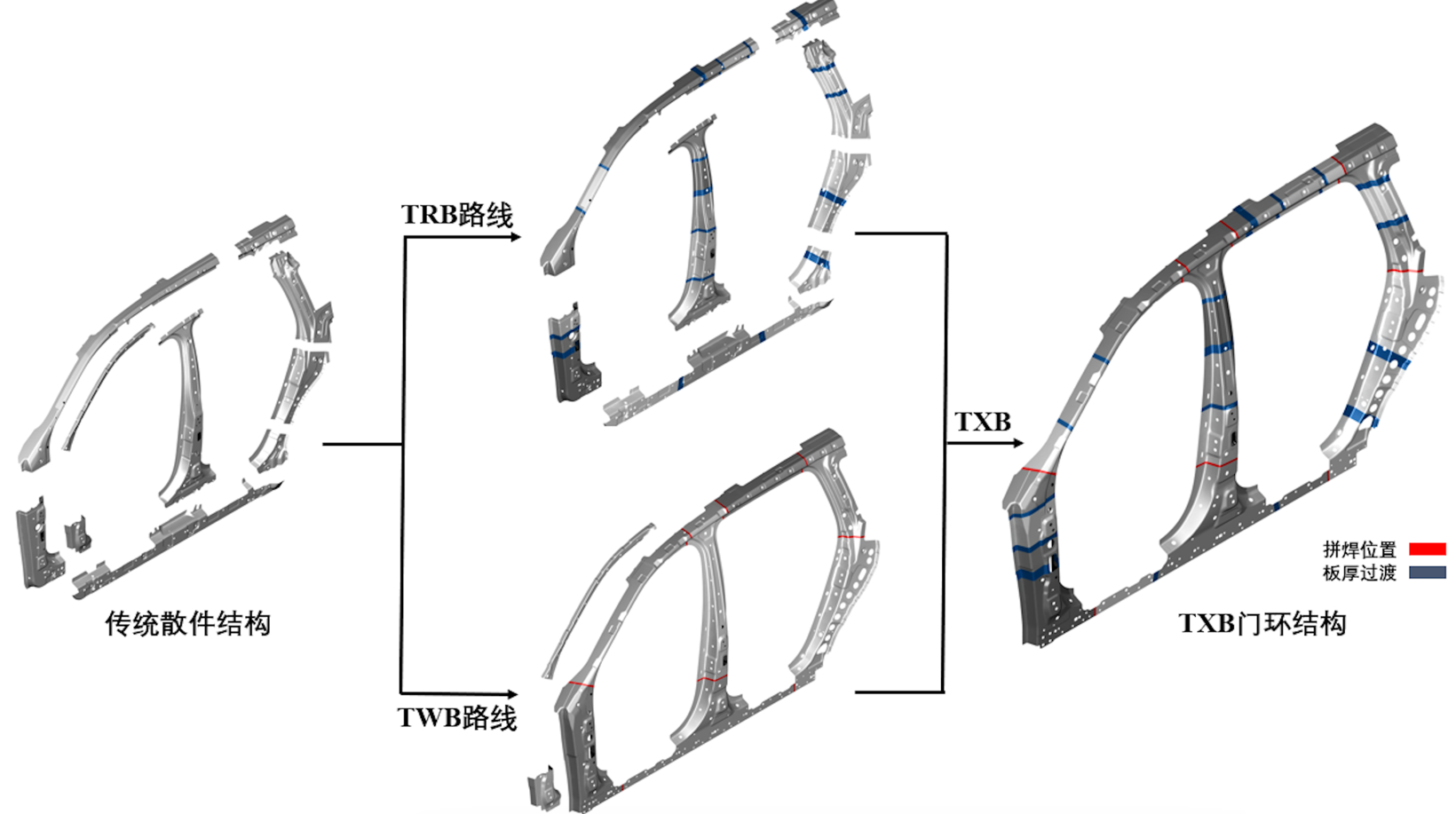

想要了解TXB是什么,要先了解这两个概念。第一个是TWB(Tailor Welded Blanks),这是将不同厚度、不同强度、甚至是不同材料的金属板通过激光焊接方式连接在一起,形成一个整体坯料的技术。第二个是TRB(Tailor Rolled Blanks),其能够柔性轧制不等厚钢板,在同一块板料上定制不同的厚度。

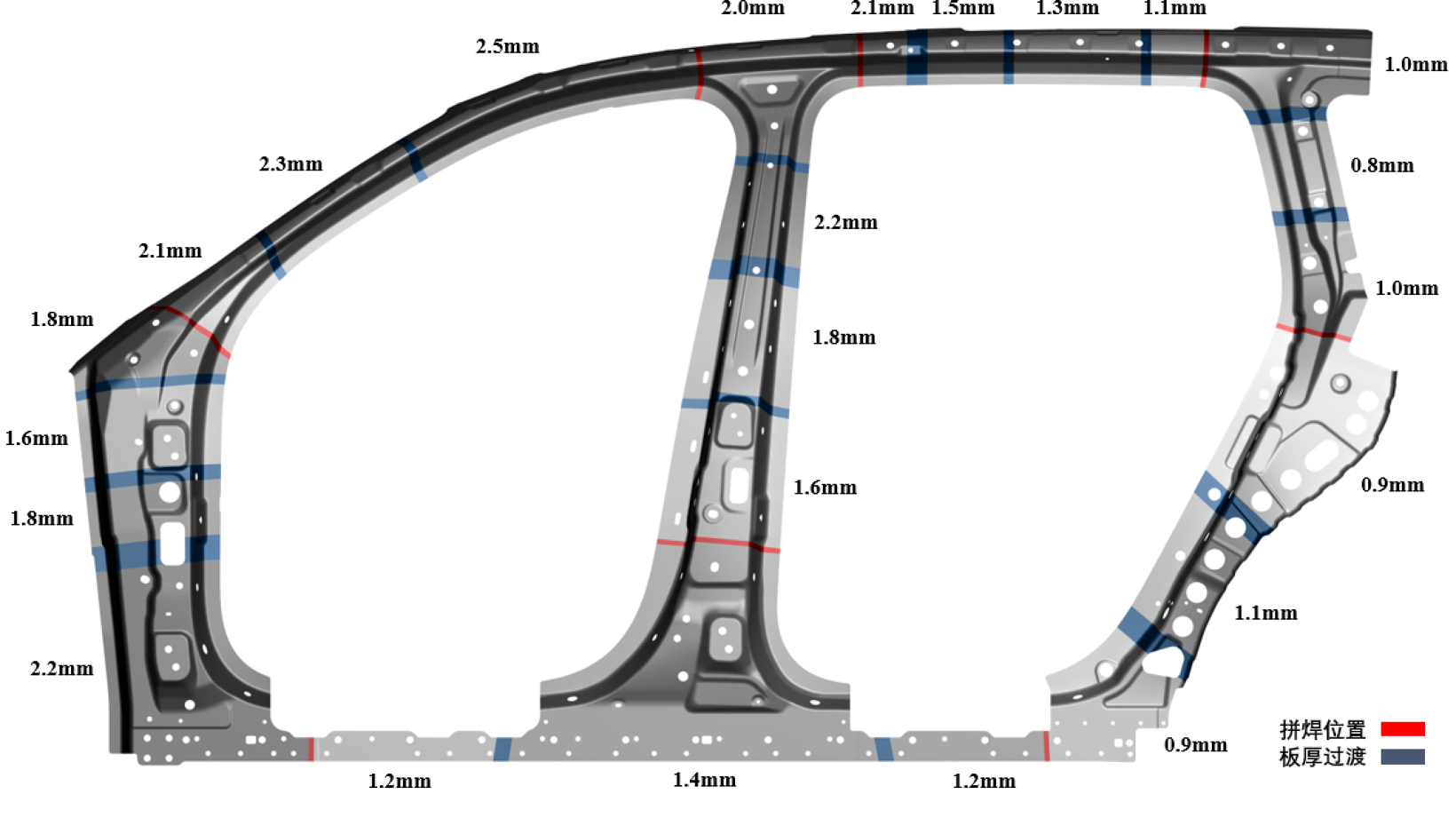

TXB一体双门环,即通过TRB与TWB技术的深度融合,将多块柔性轧制不等厚钢板通过激光拼焊结合为一个整体坯料,之后进行热冲压一体成型;本次发布的是行业首个实现热成形不等厚板全覆盖(ABC柱区域)的激光拼焊一体化双门环。其兼顾性能与重量,真正实现将合适的材料及厚度应用在合适的位置,为行业内大型热成形精益化零件设计的巅峰之作。

TXB一体双门环

传统车身结构通常采用TRB或TWB两类技术路线。TRB技术能够较好的实现单个零件的轻量化,但在集成化方面由于仍采用点焊进行多个零件的连接,集成化效率较低;TWB技术则正好相反,其在板材阶段通过激光焊连接多个不同材料的等厚度钢板实现较好的零件集成化,但在零件局部加强上则需要通过打补丁的方式,无法实现极致的轻量化。

光是硬核的技术解释或许不太好理解,我们可以尝试把这些技术过程看做大家在日常生活都接触过的“缝制衣服”的过程。

TWB就像裁缝做衣服时,把不同质地、不同厚薄的布料先裁好,再用缝纫机拼接成一整块布料。它能一次拼出一块大坯料,但如果某个地方需要额外加固,就只能像衣服上打补丁一样,额外再拼材料。TRB则像是不用拼布,而是在同一块布料上,通过压制让不同位置厚薄不一:肩膀处厚一些,袖子处薄一些,一块布就能满足不同部位的需求。这种方式在轻量化上很有优势,但要做成完整衣服时,还是需要把多块布再拼起来,整体效率不高。

TXB一体双门环,就是把这两种方式的优点融合:先像TRB一样在布料上“压”出厚薄变化,再像TWB一样把多块这样的布料用激光无缝拼接,最后一次定型,做出一件既轻盈又坚固的“定制西装”。

所以,我们可以说本次联合发布的不等厚板全覆盖的TXB一体双门环一举突破了两项传统技术的壁垒,通过轧制及激光拼焊技术升级,灵活调整零件各个位置的厚度,以最少的零件数量实现更为精准的性能需求匹配。既保证了车辆安全又将轻量化做到极致,其较传统车身结构可减重约13%-18%,达成了1 1>2的效果。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。