汽车轻量化突围战,赛力斯为何最看好镁合金?

11月18日,赛力斯第五届轻量化大会在中国重庆五云湖会议中心召开。当参会观众在展区驻足良久,全面了解赛力斯在镁合金应用方面的创新成果时,这场持续数年的技术押注,终于从幕后走向台前。

图片来源:赛力斯

在新能源汽车轻量化这场没有硝烟的战争中,当众多车企还在为选择铝合金、碳纤维等材料犹豫不决时,为何赛力斯却将宝押在了被行业观望的镁合金上?当轻量化逐渐从“加分项”变为决定车型续航与能效的“必答题”,赛力斯又是凭借什么底气,让镁合金成为汽车轻量化的必选项?

赛力斯为何押注镁合金?

镁合金被誉为“21世纪绿色工程材料”,但在汽车行业大规模应用却长期面临三大技术挑战:易燃性、耐腐蚀性不足、成型工艺复杂。不过,赛力斯的选择并非盲目押注,而是建立在系统性技术突破之上。

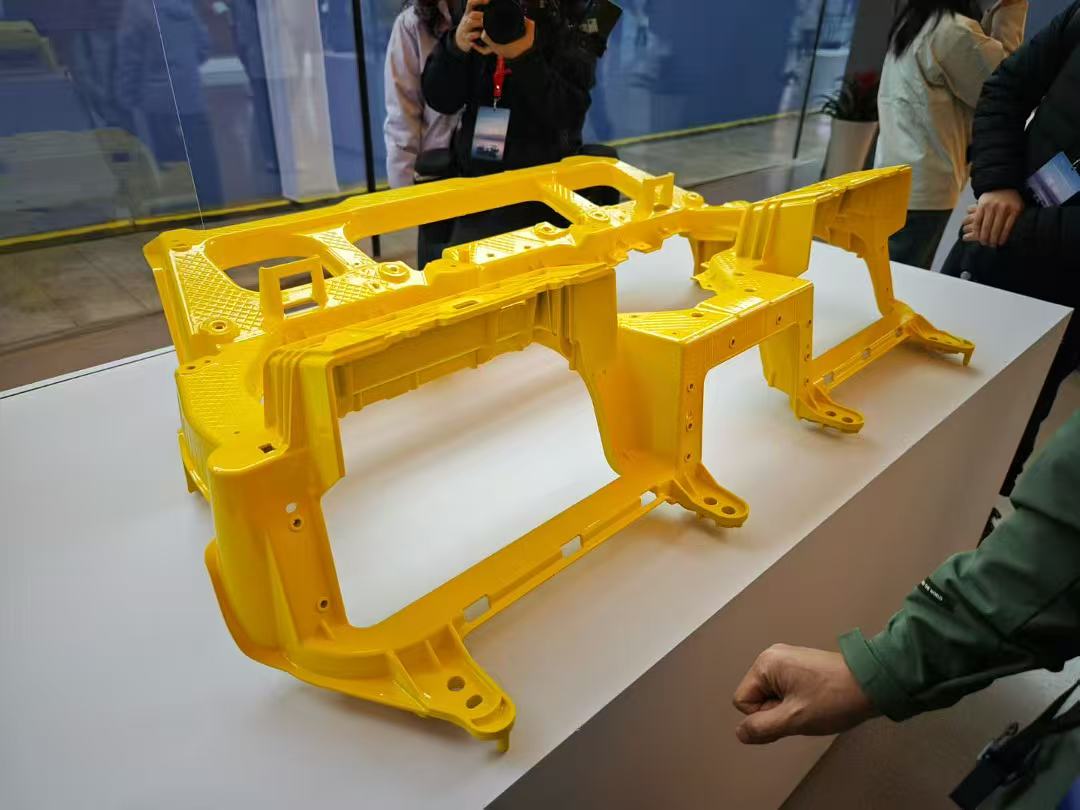

2025年4月,赛力斯联合重庆大学、宝武镁业、北京科技大学共同研发的超大一体压铸镁合金后车体正式亮相。赛力斯超大一体压铸镁合金后车体白车身的试制成功,标志着镁合金后车体正式从零部件走向了整车、由实验室走向了量产应用。

需要注意的是,这个看似普通的白车身部件,背后却是48项关键技术难题的攻克,其中12项实现了行业从“0到1”的突破。与传统铝合金后车体相比,新结构实现减重21.8%,整体性能提升超过10%。

技术突破的核心在于工艺创新。宝武镁业自研发的大罐竖罐炼镁技术,单罐产量提升,能耗降低30%,成本行业最低。期中,配套30万吨硅铁产能(2026年投产),可实现原镁生产关键材料自给,进一步降本。

更关键的是耐腐蚀性突破,2024年7月,赛力斯与汇川联合动力发布的全球首款镁合金电机壳体,通过特殊合金配方与表面处理,解决了高湿度/盐雾环境腐蚀问题,首次实现裸露件应用。这一突破将单车镁合金潜在应用空间从14公斤提升至88公斤,打开了5倍增量市场。

随着“双碳”目标的推进,真正实现节能减排有效的手段之一就是轻量化,而在轻量化当中最有效的材料之一就是镁合金。中国工程院院士、重庆市科学技术协会主席、重庆大学教授潘复生就指出,“当前镁合金技术成熟度已经可以实现单车50kg 应用,未来向100kg 、200kg 应用迈进需要更多技术突破。”

潘复生院士的判断也并非虚言。赛力斯的技术护城河,正体现在“材料—工艺—产品”的系统性布局上。赛力斯从新材料配方到新型压铸工艺,从连接技术到防腐体系,形成了覆盖全环节的多项专利、论文和标准,构筑起国家产业安全壁垒的关键支撑。

图片来源:盖世汽车拍摄

镁合金在轻量化中地位举足轻重

技术可行只是第一步,经济可行才是规模化普及的关键。数据显示,镁比铝轻1/3,当前镁价1.7万元/吨,铝2万元/吨,同样零件用镁直接便宜30%。原材料的价格优势,是镁合金未来得以普及的重要原因之一。

这种成本优势在整车应用中体现得尤为明显。以电驱壳体为例,镁合金壳体相比铝合金可减重近7公斤,单件成本节省近200元。有研究人员进行测算,某车型当前单车用镁量约20公斤,用户年省电费超2000元。当规模化摊薄加工成本后,初期比铝高30%-50%的加工费差异将被消化。

赛力斯对此早有预判。早在数年前,当镁价还处于高位时,赛力斯便系统布局先进镁合金开发,这种战略前瞻性在2024年迎来回报。随着镁价持续低于铝价近一年,下游应用积极性被激活。

宝武镁业作为核心供应商,其原镁产能已扩至50万吨、镁合金产能60万吨,足以支撑下游放量。而全球70%的镁产自中国,白云石储量丰富,国家控制开采节奏,既保量也稳价,这为赛力斯提供了稳定的供应链保障。

当然,如果只为减重,碳纤维同样可以做到,但其高昂成本限制了普及。赛力斯方面看重,在于镁合金的轻量化与综合性能的平衡。

首先是极致轻量化。镁合金密度为铝的2/3,比铝轻36%,比钢轻77%。赛力斯的超大一体压铸镁合金后车体减重21.8%,这直接转化为续航里程的提升。在新能源汽车“里程焦虑”仍未完全消除的今天,每减轻1公斤重量都意味着电池成本的可观下降。

其次是安全性能跃升。镁合金后车体不仅更轻,整体性能反而提升10%以上。其比强度高于铝合金,在碰撞吸能、结构刚性方面表现优异。更关键的是电磁屏蔽性能提升2倍,这对于智能电动车密集的电子系统至关重要,减少电磁干扰,就是提升系统可靠性。同时,阻尼减震效果提升25倍,有助于提高车辆驾乘舒适性。

再者是绿色制造价值。全生命周期碳排放减少15%,这符合全球碳中和趋势,也契合赛力斯“绿色、关键战略材料”的定位。在欧洲碳关税即将实施的背景下,材料端的减碳就是产品竞争力的直接加分项。

正如行业专家认为,轻量化是新能源汽车提升能效的关键路径。而赛力斯通过镁合金实现的不只是减重,更是安全性、舒适性、环保性的多维升级。这种系统性优势,让镁合金从“替代材料”升级为“战略材料”。

图片来源:盖世汽车拍摄

从全产业链出发打赢轻量化之战

从全局角度来看,赛力斯之所以在轻量化领域重点押注镁合金,关键在于其构建了从材料到工艺的完整生态。

在材料端,赛力斯深度绑定宝武镁业这一全球龙头。宝武镁业为问界系列提供全系镁合金方案,2025年镁合金产能将达60万吨,全球市占率超35%。其拥有的17.5亿吨白云石矿储量,可提取镁金属量2.3亿吨,居全球首位。这种上游资源的战略卡位,确保了赛力斯在材料供应上的主动权。

在工艺端,赛力斯与北京科技大学金属轻量化成形制造北京市重点实验室等顶尖机构合作,掌握大罐竖罐炼镁技术。更重要的是,赛力斯掌握了半固态注射成型、一体化压铸等核心工艺,良率已接近铝件水平。

在产品端,赛力斯的应用深度行业罕见。目前问界系列车型单车镁合金零件应用数量已突破10件,应用量达20kg级。这并非简单的零件替换,而是系统性设计重构。从电驱壳体、减震塔到后车体,赛力斯将镁合金的应用从覆盖件延伸至结构件,从分散件整合为一体化部件,这种从零部件、总成到整车的演进路径,有效释放了轻量化的系统效益。

产学研用的协同创新模式是赛力斯的又一重要布局。据盖世汽车了解,第五届轻量化大会期间,赛力斯联合各机构几种展示了600余项创新展品,240余份定制化解决方案。政府引导、企业主导、学界支撑的模式,让赛力斯能够快速将实验室成果转化为量产产品。

图片来源:赛力斯

值得注意的是,赛力斯对于镁合金的看好,不止是停留在口号,而是有清晰的时间表和路线图。

根据最新披露的信息,赛力斯当前单车用镁量约20公斤,远超行业平均水平。2026年计划新增电驱壳体量产(单体重20公斤),目标单车用镁量达40公斤。2027年计划新增厚地板(单体重45公斤),目标单车用镁量达90公斤。这意味着两年内,赛力斯要将镁合金用量提升3.5倍。

信息显示,电驱壳体已在小鹏、极氪、长城、赛力斯等平台全落地,证明了镁合金技术成熟度和供应链可靠性。而厚底板、门内板等更大部件的测试,表明赛力斯正在突破镁合金应用的天花板。

镁合金在轻量化中,还有更为广阔的想想空间。据悉,机器人、低空飞行器也开始批量测试镁合金结构件,减重和散热优势明显。这意味着赛力斯积累的镁合金技术,未来可外延至更多高成长赛道。

盖世小结:重新定义轻量化游戏规则

在新能源汽车竞争进入下半场的今天,轻量化已不再是简单的技术优化,而是关乎生死的战略抉择。赛力斯的镁合金战略,正在为中国新能源汽车产业开辟一条材料突围之路。

需要指出的是,这种押注不是冒险,而是基于技术成熟、成本拐点、性能碾压和生态完备的综合判断。从20公斤到90公斤,或许,镁合金之于赛力斯,早已超越单一材料的应用,而是其技术自信、战略定力和产业野心的集中体现。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。