灵感源自蛋清 KIMS开发出可以更快地冷却设备的高性能散热复合材料

据外媒报道,韩国材料科学研究所(KIMS)研究团队开发出一种高性能散热复合材料,兼具环保性和低成本加工的优点。

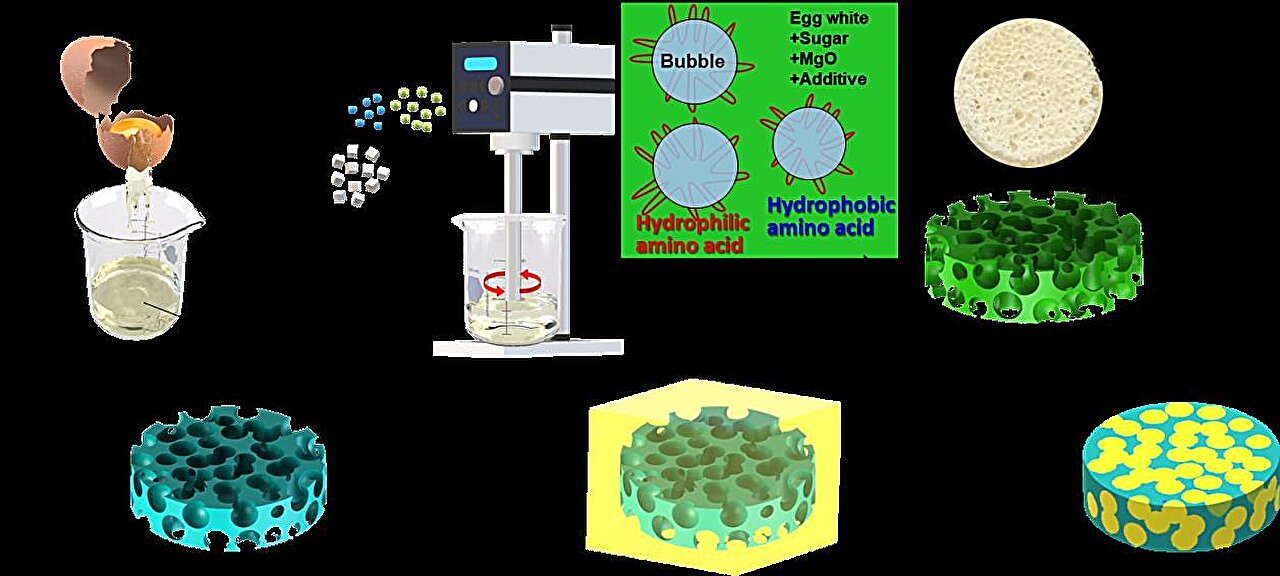

图片来源: KIMS

该团队由纳米材料研究部的Hyun-Ae Cha博士领导,利用基于蛋清的蛋白质发泡工艺,制备出三维氧化镁(MgO)散热结构。该结构形成高效的热传导路径,能够实现快速有效的热传递。结果表明,该材料的导热系数比传统散热复合材料高出2.6倍。该研究成果发表于期刊《Advanced Science》。

电子设备的热管理挑战

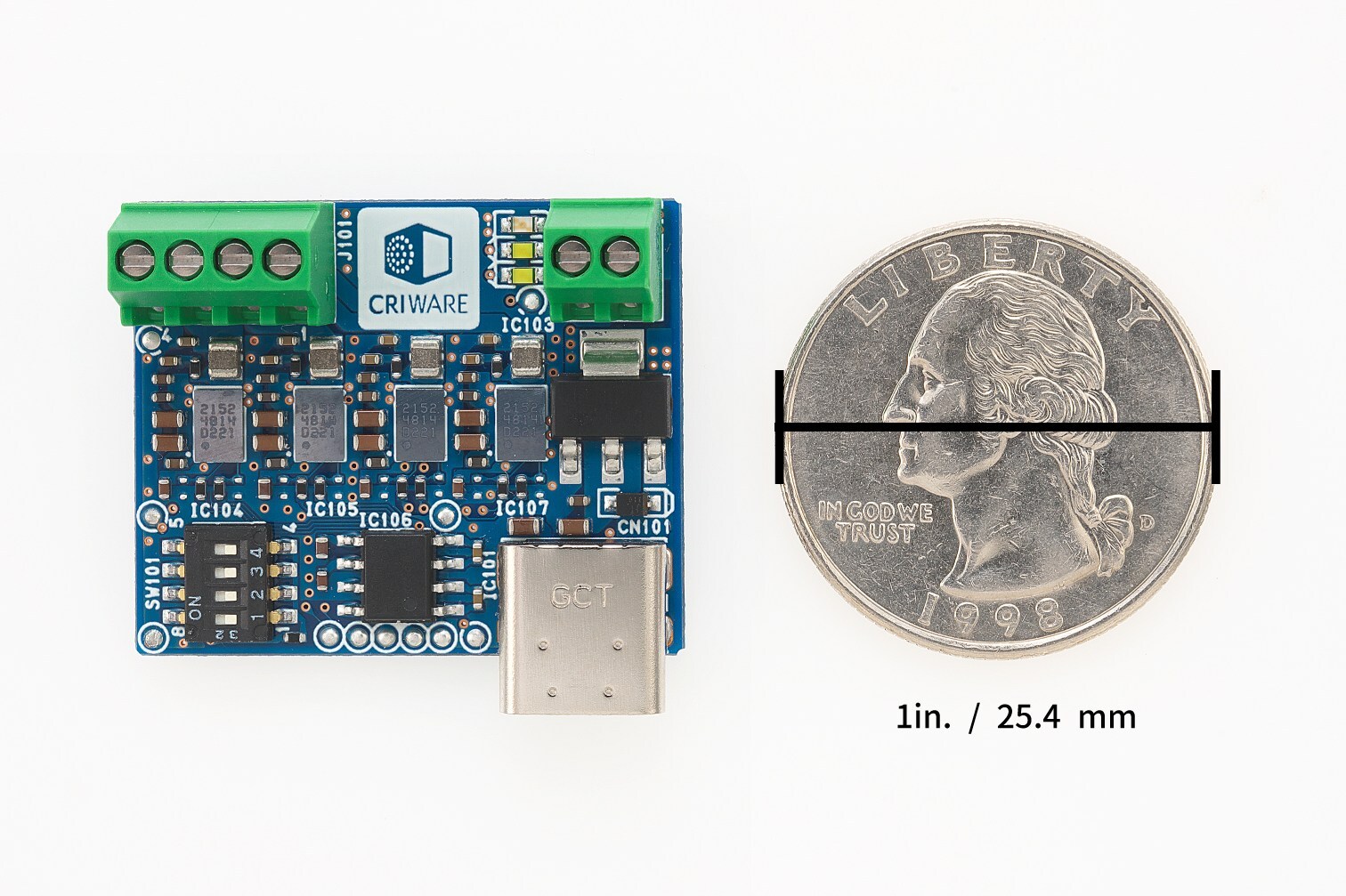

随着电子设备性能和小型化程度的不断提高,其产生的热量也随之增加,因此高效的热管理技术变得日益重要。

以电动汽车(EV)为例,电池冷却不足不仅会导致性能下降,还可能引发火灾或爆炸,这凸显了高精度热管理系统的必要性。此类系统的核心是导热界面材料 (TIM),它在高效散热方面发挥着至关重要的作用。

传统的导热界面材料(TIM)通常是将导热填料(颗粒状)混合到聚合物基体中制成的。然而,在这种方法中,填料是随机分散的,这会导致热传导路径断裂,难以达到理想的性能。

虽然增加填料含量可以提高导热系数,但也会导致加工难度增加和材料成本上升,从而限制了该方法的规模化应用。

创新蛋白质发泡方法详解

为应对这些挑战,研究团队采用了一种蛋白质发泡方法,构建了一种颗粒密集且均匀互连的结构。利用蛋清蛋白在高温下膨胀的特性,团队成功构建了三维(3D)互连的颗粒网络。

该工艺能够制备出具有连续导热路径的复合材料,防止热传递中断。最终,团队获得了一种导热系数高达17.19 W/m·K的高性能导热界面材料,展现出卓越的散热能力。

这项成果的关键优势在于,尽管使用了轻质低成本的氧化镁(MgO)材料,所开发的复合材料的热导率不仅高于常用的氧化铝(Al₂O₃),甚至高于氮化物基散热材料。

此外,通过将该材料与环氧树脂(一种通常与导热填料一起使用以增强粘合力的聚合物)结合,研究团队成功制备了一种适用于实际应用的实用复合材料。

潜在影响及未来展望

这项技术有望显著提升各类高发热器件的性能和稳定性,包括电子设备、半导体封装、电动汽车电池、5G通信设备和高性能服务器。

尤其值得一提的是,韩国国内导热界面材料(TIM)市场规模预计每年超过2000亿韩元,但目前仍严重依赖进口。因此,这项技术的商业化有望为韩国在导热材料领域的自主研发做出重大贡献。

领导这项研究的Hyun-Ae Cha博士表示:“通过蛋白质发泡工艺,我们可以以环保且经济的方式生产高导热材料。这项研究有力地证明了开发轻质高性能散热材料的可行性。”

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。