美国研究团队研发自修复复合材料 可使飞机、汽车和航天器部件的使用寿命长达数百年

纤维增强聚合物(FRP)复合材料因其高强度重量比而备受青睐,广泛应用于飞机、汽车、风力涡轮机、航天器和其他现代结构领域。FRP复合材料由多层纤维(例如玻璃纤维或碳纤维)组成,这些纤维通过聚合物基体(通常是环氧树脂)粘合在一起。

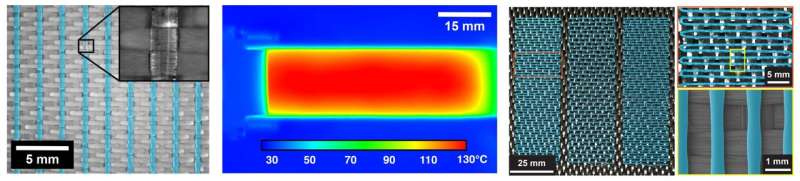

图片来源:Jason Patrick,北卡罗莱纳州立大学(North Carolina State University)

据外媒报道,美国北卡罗莱纳州立大学(North Carolina State University)主导的研究团队研发出一种自愈复合材料,其韧性远超目前用于飞机机翼、涡轮叶片及其他应用领域的材料,并且能够自我修复1000多次。这种自修复技术旨在解决层间分层问题。层间分层是指复合材料内部出现裂纹,导致纤维层与基体分离。研究人员估计,与目前数十年的设计寿命相比,这种自愈策略可以将传统纤维增强复合材料的使用寿命延长数百年。该研究成果发表于《美国科学院院刊(Proceedings of the National Academy of Sciences)》。

论文通讯作者、北卡罗莱纳州立大学土木、建筑与环境工程系副教授Jason Patrick表示:“这将显著降低更换受损复合材料部件的成本和人工成本,并减少许多工业部门的能源消耗和废物产生,这是因为需要人工检查、维修或丢弃的破损部件数量将大大减少。自20世纪30年代以来,分层一直是FRP复合材料面临的挑战。我们相信,我们开发的自修复技术可以成为解决分层问题的长期方案,使部件的使用寿命长达数百年。这远远超过了传统FRP复合材料15至40年的典型寿命。”

这种自修复材料类似于传统的FRP复合材料,但具有两个额外的特性。首先,研究人员将热塑性修复剂3D打印到纤维增强层上,形成聚合物图案化的中间层,使层压板的抗分层性能提高2到4倍。其次,研究人员在材料中嵌入薄的碳基加热层,通电后加热层会升温。热量熔化修复剂,使其流入裂纹和微裂纹中,重新粘合分层界面,从而恢复结构性能。

为评估长期自愈性能,研究团队构建一套自动化测试系统,该系统反复对FRP复合材料施加拉伸力,使其产生50毫米长的分层,然后触发热修复。实验装置在40天内连续运行1000次断裂-愈合循环,并在每次修复后测量材料的抗分层能力。换句话说,研究人员以完全相同的方式使材料开裂,进行修复,然后测量材料在再次发生分层之前能够承受的载荷。研究人员共重复1000次,比之前的记录高出一个数量级。

论文第一作者、北卡罗来纳州立大学研究生Jack Turicek表示:“我们发现,这种自愈材料的抗断裂能力一开始就远高于未改性复合材料。由于我们的复合材料初始韧性远高于传统复合材料,这种自修复材料在至少500次循环中,其抗裂性能优于目前市面上的层压复合材料。虽然其层间韧性在反复修复后会下降,但下降速度非常缓慢。”

在实际应用中,只有在材料因冰雹、鸟击或其他事件受损后,或在定期维护期间,才会触发自愈机制。研究人员估计,如果每季度进行一次自愈,该材料的使用寿命可达125年;如果每年进行一次自愈,则可达500年。

Patrick表示:“这对于飞机和风力涡轮机等大型昂贵技术而言具有显而易见的价值,但对于航天器等在难以接近的环境中运行的技术而言,这项技术可能尤为重要,因为这些环境难以接近,无法或无法通过传统的现场维修方法进行修复。”

该研究还揭示自愈能力随时间推移而缓慢下降的原因。随着循环次数的增加,脆性增强纤维会逐渐断裂,产生微碎片,从而限制可重新粘合的位置。此外,自愈剂与纤维和聚合物基体相互作用的化学反应也会随时间推移而减弱。即便如此,模型表明,自愈能力在极长的时间尺度上仍然有效。

论文合著者、休斯敦大学(University of Houston)土木与环境工程系教授Kalyana Nakshatrala表示:“尽管固有的化学物理机制会缓慢降低修复效率,但我们预测,通过统计模型可以实现永久修复,而这种模型非常适合捕捉此类现象。”

Patrick已通过其初创公司Structeryx Inc. 为该技术申请专利并进行许可。Patrick表示:“我们很高兴能与行业和政府合作伙伴共同探索如何将这种自愈方法融入到他们的技术中,这些技术经过精心设计,可以与现有的复合材料制造工艺无缝衔接。”

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。