安斯泰莫开发无稀土同步磁阻电机 计划2030年投入实际应用

据外媒报道,日立(Hitachi)和本田汽车(Honda)共同组建的合资企业安斯泰莫(Astemo)开发了一种用于纯电动汽车的新型电机,该电机完全无需使用稀土材料。这项研发基于同步磁阻电机系统。不过,距离量产成熟还需要一段时间。

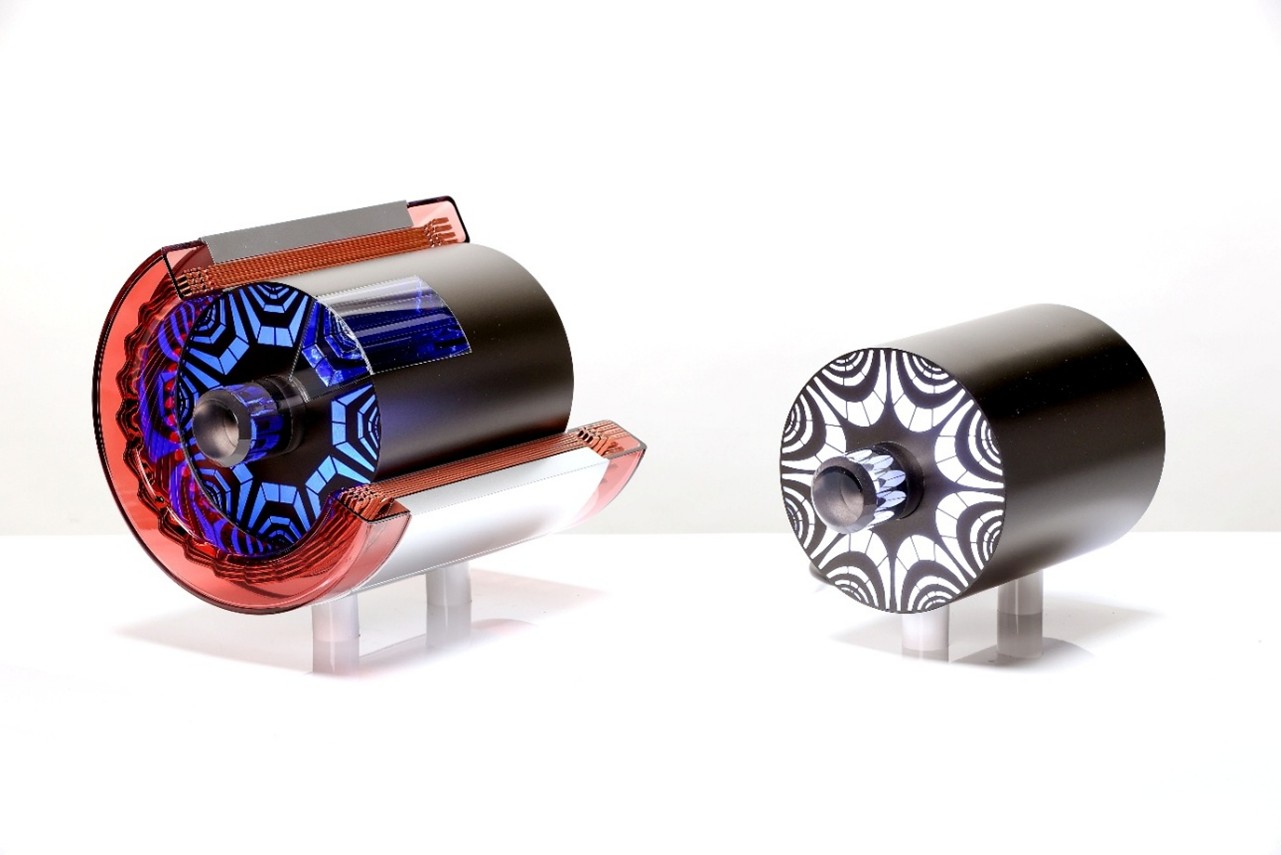

图片来源:Astemo

永磁电机,或称永磁同步电机(PMSM),目前是电动汽车的标准配置。这种电机设计通常简称为PSM,具有高功率密度,从而使得动力传动系统更加小型化和轻量化。此外,PMSM效率极高,能够降低能耗并增加续航里程。然而,其缺点在于,嵌入转子中的永磁体需要钕等稀土元素来确保温度稳定性并增强磁场。这样一来,这类电机的成本就更高,并且制造商需要依赖少数几个在稀土元素市场占主导地位的国家的供应链。

因此,替代永磁体成为众多替代方案的关注点。以宝马为例,采用外励同步电机(EESM),这种电机在转子中除了定子中的电磁体外,还增加了一个电磁体,从而无需使用稀土元素。安斯泰莫则选择了不同的方法,以显著降低“资源风险”。

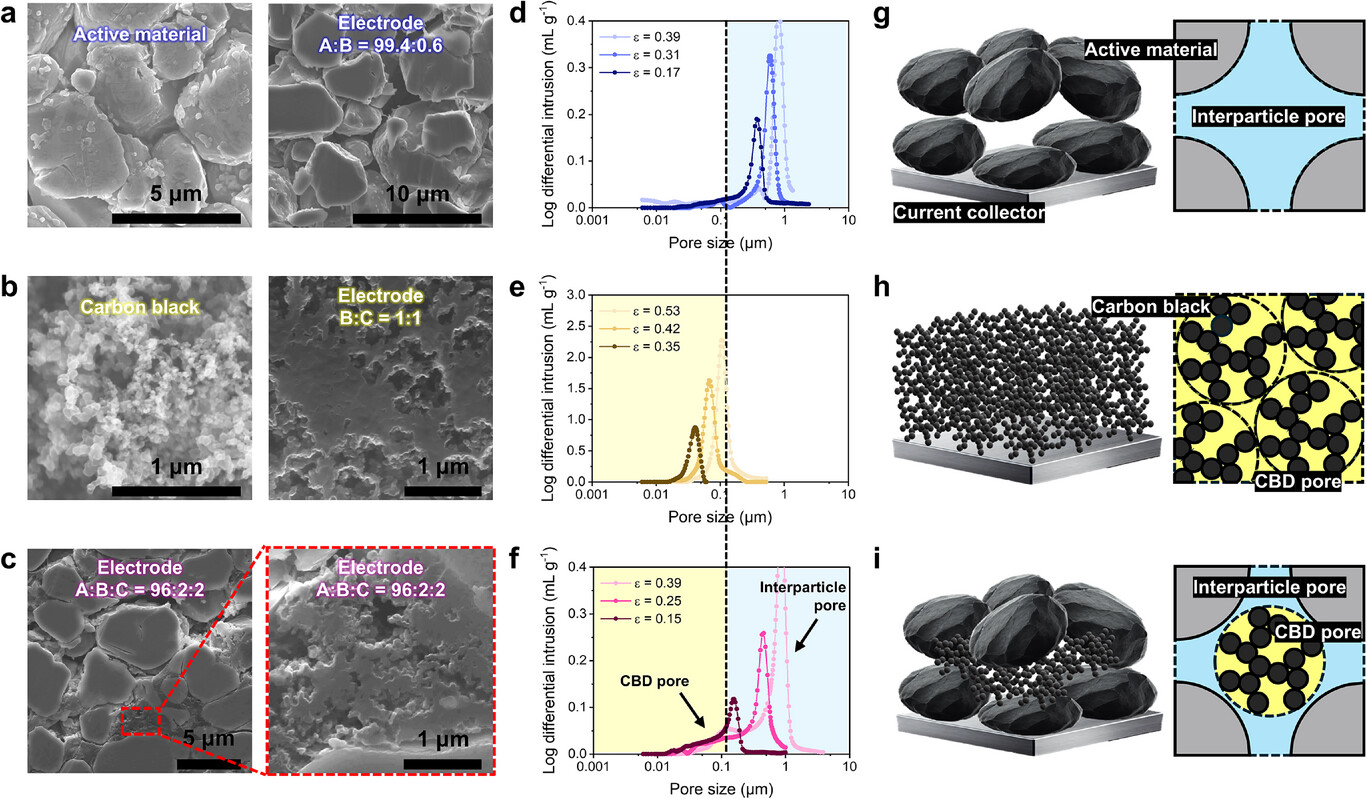

具体来说,这家日本公司正在开发一套完整的动力传动系统。用于持续推进的主驱动电机配备了不含稀土元素的磁体,其功率输出为180千瓦。虽然像安斯泰莫使用的铁氧体磁体这样的无稀土磁体很常见,但它们的磁强度只有传统磁体的三分之一甚至更低。因此,为了达到传统电机的性能,这种电机的体积需要大约是其三倍。这款新型180千瓦电机的体积虽然没有那么大,但其有效长度比使用钕磁体的180千瓦永磁电机(PSM)长30%。

这款新型电机的长度“仅”比同等功率的永磁电机长30%(而非200%),这得益于其特殊研发的转子铁芯。安斯泰莫没有采用带有钕磁体的铁芯,而是设计了一种所谓的“多层磁通结构”,以弥补铁氧体磁体的缺陷。该电机利用转子铁芯形状造成的磁阻差异来产生旋转力。这种特殊结构将磁力传递路径分成多层。同时,该公司表示通过精确控制电流,在转子铁芯内形成磁极,这样就可以补偿钕磁体产生的强大磁力。

然而,安斯泰莫也阐述了该电机距离量产还需要一段时间的原因:在转子铁芯中形成磁极需要更高的电流流过定子线圈(电机的固定部分)。这会带来挑战,因为线圈会因此产生更多热量。为了解决这个问题,该公司开发了一种结构,将线圈的槽口和端部浸入冷却油中。据该公司称,这种方法有效地减少了电机产生的额外热量。

安斯泰莫开发了两种类型的同步磁阻电机。第一种是“磁辅助同步磁阻电机”,采用前述的铁氧体磁体,其功率输出为180千瓦。对于全轮驱动系统的辅助驱动,可以使用无磁转子磁阻电机。该电机采用相同的转子铁芯,具有“多层磁通结构”,但没有铁氧体磁体。在这种配置下,其最大功率输出为135千瓦,系统总功率为315千瓦。

安斯泰莫表示由于辅助驱动装置中的嵌入式磁体在主驱动转子滑行旋转过程中会起到制动作用,从而导致能量损失,因此,辅助驱动装置仅在需要提供高达135千瓦的动力辅助时才运行,从而降低了整个纯电动汽车驱动系统的总功耗。该同步磁阻电机计划于2030年投入实际应用。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。