UNIST开发新型钢材加工技术 可延长电动汽车续航里程

据外媒报道,韩国蔚山科学技术院(UNIST)的研究团队公布了一种新型钢材制造工艺,该工艺无需使用更大容量的电池即可提升电动汽车的续航里程。这项技术为提高电动汽车电机的效率提供了一种很有前景的方法,从而支持单次充电后行驶更长的距离。

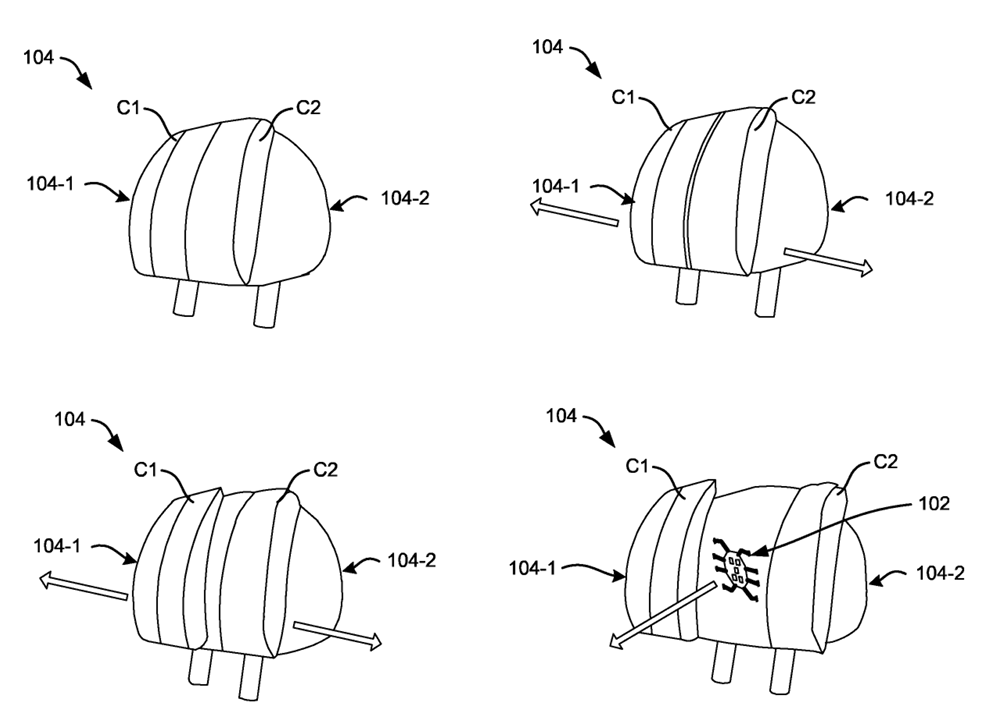

图片来源:蔚山科学技术院

该研究由材料科学与工程系(Department of Materials Science and Engineering)的Ju-Young Kim教授、Sukbin Lee教授和Ki-Suk Lee教授领导,介绍了一种用于电动汽车电机的电工钢板的先进热处理方法。其目标是降低核心能量损耗,从而减少车辆续航里程的缩短。相关研究成果发表于期刊《Journal of Materials Science & Technology》。

电动汽车电机在运行过程中将电能转化为机械运动。然而,其中部分能量会损耗——主要原因是铁损。这种损耗是由于钢板内部的微小磁畴难以跟上快速变化的磁场(通常每秒变化数百次)而导致的能量耗散。这种现象类似于指南针在快速变化的磁场作用下会发生摆动。鉴于铁损约占电机总能量损失的25%,减少铁损可以显著延长车辆的续航里程,有效提高效率。

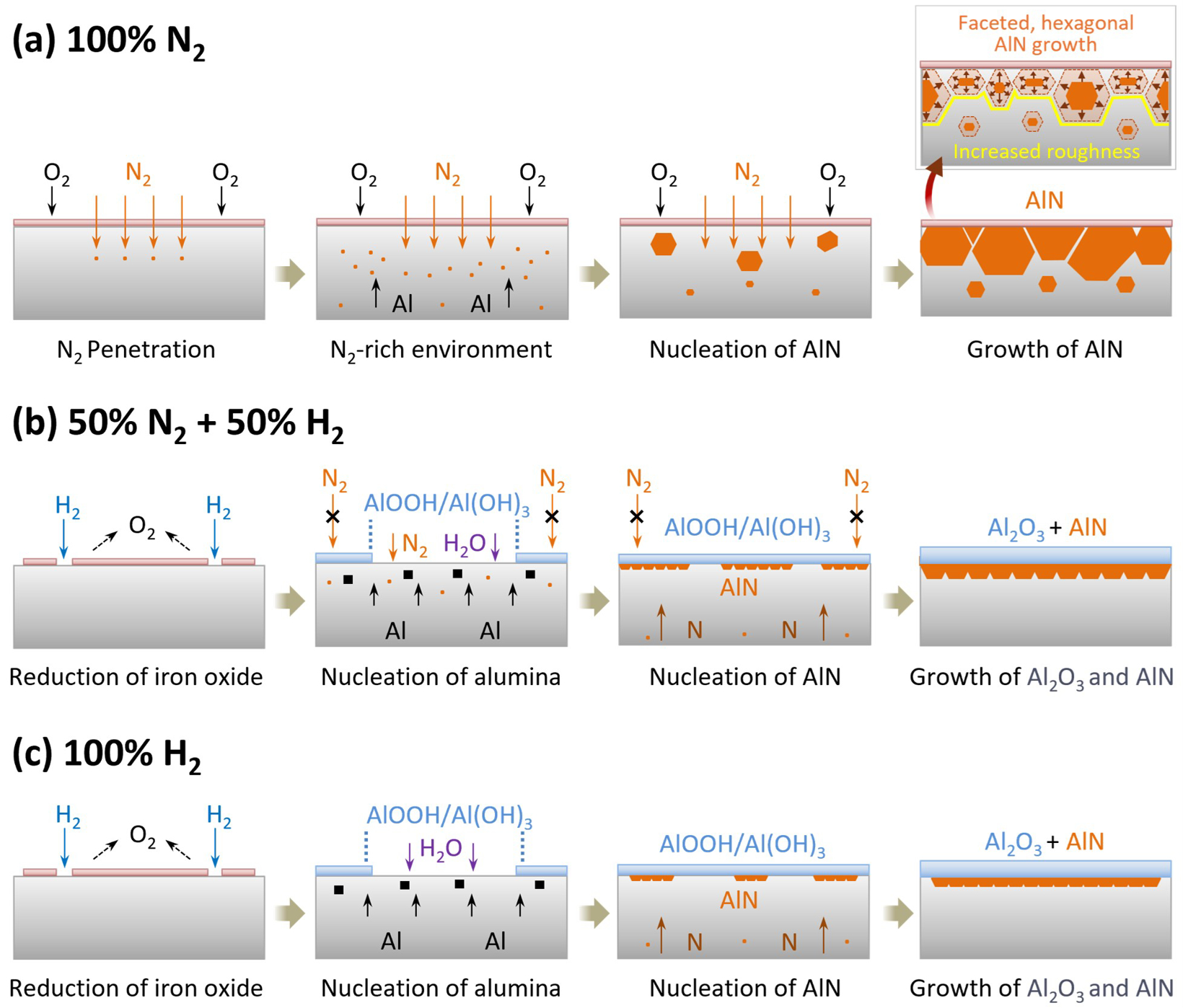

研究团队通过改变最终热处理环境实现了这一目标。他们没有使用氮气,而是在退火气氛中引入了氢气。这一改变阻止了钢材表面形成厚而粗糙的氮化铝(AlN)层。取而代之的是,形成了一层薄而均匀的氧化层,从而使表面更加光滑,并降低了运行过程中的磁阻。

实验结果表明,采用此方法处理的钢板的磁滞损耗(磁阻指标)降低了约16%,总铁损降低了约8%~10%。这些改进转化为更高的电机效率和更长的续航里程。

该研究的主要作者So-Hyeon Lee博士解释说:“通过系统地分析不同的最终热处理条件如何影响表面微观结构、夹杂物和杂质,我们找到了最佳工艺。我们的研究结果表明,表面微观结构对电动汽车电机中的铁损有显著影响。”

Ju-Young Kim教授强调:“这种方法只需调整热处理条件即可减少铁损,无需对现有生产设备进行重大改造。此外,它也是一种具有经济效益的解决方案,能够通过先进的材料技术巩固韩国在全球电动汽车行业的地位。”

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。